3D打印技術又被稱為“快速成形技術”“增材制造技術”,是20世紀80年代發展起來的一種先進制造技術[1]。該技術采用離散−堆積的思想,將設計好的三維零件模型按照一定厚度離散成二維層狀切片,由激光或電子束沿特定軌跡掃描加工層狀切片,逐層增加材料完成整個三維零件的制造[2-3]。 相比傳統制造技術,3D打印技術無需復雜的工藝、大型的加工設備,便可完成復雜結構零部件的加工,有效地節約了原材料、簡化了生產工序、縮短了設計制造時間、降低了制造成本和風險[4-5]。目前,3D打印的常用材料主要有高分子材料(樹脂、塑料、橡膠等)、金屬材料(鋁合金、鈦合金、不銹鋼等)和非金屬材料(陶瓷、石膏、紙張等)[6-7],其中高分子材料和非金屬材料3D打印技術起步較早、研究較多,技術相對成熟,而金屬材料3D打印技術起步較晚,仍具備巨大的發展潛力. 有專家預測,金屬材料3D打印技術未來將會逐漸占據整個快速成形制造領域的主導地位[8]。

鈦合金是3D打印中最常用的金屬材料,具有密度小、比強度高、耐熱性好、耐蝕性優異、生物相容性好等特點,被廣泛應用于航空航天、工業、國防、醫療、汽車、電子等領域[9-11]。但由于其導熱系數小、彈性模量低、化學性質活潑等原因,傳統制造加工鈦合金時,加工工藝復雜,材料利用率低,成本較高[12]。而3D打印技術采用增材制造的加工方法,有效避免了上述問題,相比傳統加工方法有著極大的優勢。

目前國內鈦合金3D打印的研究集中在成型設備及加工工藝等方面,在粉末原材料的制備方面的研究較少;加上起步時間較晚,國內的制粉企業在生產規模和產品質量上都與國外先進水平有一定差距。現階段在航空航天等高端領域,3D打印使用的高品質鈦合金粉末還主要依賴進口,國內自產的鈦合金粉末還存在粒徑較大、氧含量高、不同批次粉末質量不穩定等問題,難以滿足關鍵部件3D打印要求。國外市場抓住我國高品質3D打印金屬粉末依賴進口這一短板,采用原材料和相關設備捆綁式銷售模式,極大地增加了國內相關企業的制造成本。 面對廣闊的市場前景,打破國外高端粉末的壟斷局面,提高鈦合金粉末制備技術已勢在必行。

1、粉末性能對3D打印的影響

鈦合金棒、鈦合金鍛件等鈦合金3D打印過程是一個高能瞬態冶金過程,過程中材料的熔化、凝固和冷卻都是在極短的時間內完成,若粉末或者工藝參數選擇不當,成形件中容易出現球化、裂紋、孔隙以及翹曲變形等缺陷,嚴重影響其成形精度和力學性能[13]。目前,幾種主流的高性能鈦合金3D打印加工技術(包括激光選區熔化成型技術(SLM),激光近凈成型技術(LENS)和電子束選區熔化成型技術(EBSM)等)均是以粉末為原材料,其中LENS技術采用同軸送粉方式,EBSM和SLM技術則是采用均勻鋪粉方式進行加工[14]。不管采用哪種方式,鈦合金粉末質量都會直接影響3D打印零件的性能。

1.1 雜質含量

雜質含量是3D打印粉末材料的基礎指標,是保證3D打印成形件力學性能的關鍵因素。鈦合金粉末中常見的雜質元素有氮、氧、氫等非金屬元素。鈦合金粉末化學性質活潑,極易吸附環境中的氮、氧、氫等雜質元素,導致零件的延伸率、韌性大幅下降. 光等[15]研究發現,隨著成形環境中氧含量的增加,激光沉積成形TA15合金強度提高,但塑性大幅下降;當氧含量體積分數從5×10–5增加到1.9×10–4時,合金的屈服強度增長了8%,單延伸率卻下降的了31%。劉宏宇等[16]研究發現,氧、氮、氫3種氣體元素都對ZTC4鈦合金表現出較強的親和力,鈦合金吸附3種元素后,強度有一定程度提升,但塑性卻有所下降。研究還發現,氧、氮元素在鈦合金中具有較大的溶解度,主要形成間隙固溶體; 氫元素的溶解度較小, 僅為0.002%,但鈦、氫元素之間極易發生反應生成脆性的氫化鈦化合物. 李遠睿等[17]研究發現,氫化鈦對近α鈦合金的塑形、韌性均有著嚴重影響,當環境中氫含量體積分數超過0.007 5%時,合金沖擊韌性隨著氫含量的增加幾乎呈直線下降,當體積分數達到0.014 5%以上時,鈦合金直接處于脆性狀態。 此外,空心粉的存在也會加大粉末中的雜質含量,其引入的雜質主要為制粉過程中的稀有氣體。這些稀有氣體雜質不能與鈦合金形成固溶體或化合物,在快速熔化和凝固的過程中會殘留形成氣孔,從而降低成形件的力學性能[18]。

1.2 流動性

流動性是3D打印粉末材料的關鍵性能之一, 是保證3D打印過程順利進行的關鍵因素。粉末流動性常用一定量粉末流過規定孔徑的標準漏斗所需要的時間來表示,時間越少,粉末的流動性越好[19]。 流動性主要受粉末表面形貌、粒徑大小、水分含量等因素影響。在3D打印加工前,粉末需進行烘干處理,因此水分含量對流動性的影響可以不予考慮。粉末形貌是粉末的流動性的決定性因素,主要包括球形度和“衛星粉”兩部分。在常見的球形、樹枝形、針狀、粒狀、片狀粉末形貌中,球形無疑擁有最好的流動性[13]。而粉末的流動性與粒徑大小呈負相關關系:粉末粒徑減小時,粉體之間分子引力、靜電引力作用就會逐漸增大,粉末容易聚集成團,黏結性增大,從而導致粉末流動性降低[20]。此外,粒徑小的粉末容易形成緊密堆積,使得粉末之間的透氣率下降,降低粉末的流動性。

對于SLM和EBSM這一類工藝而言,粉末流動性不好,會導致鋪粉不均勻,粉末平整度變差,從而增加打印件的內部缺陷,影響其力學性能。對于LENS這一類工藝而言,粉末流動性不好,會影響送粉過程的連續性和穩定性,從而導致成形缺陷增加,成形件力學性能降低。此外,球形度不好的粉末聚焦性差,焦點分散,不僅會降低粉末的利用率,也會增加孔隙、未熔合等缺陷的形成概率。

1.3 松裝密度

松裝密度是3D打印粉末材料的另一項重要指標,是保證3D打印件成形質量的關鍵因素。松裝密度是指只受重力作用時顆粒自然堆積的填充體的表觀密度,主要受粉末表面形貌、粒徑大小和水分含量等因素影響。由于粉末在3D打印前要進行烘干處理,水分含量的影響可以忽略不計。

粉末松散堆積時,球形粉末之間的堆積間隙要小于不規則粉末,且粉末球形度越高,其堆積間隙越小。但即使是球形度很高的粉末,若粉末粒徑相同,松散堆積時粉末之間的空隙仍然較大。因此想獲得更高的松裝密度,必需合理進行不同粒徑球形粉末的配比. 不同粒徑粉末進行松散堆積時,粉末之間的間隙會隨著粉末尺寸比的減小而減小。需要注意的是:粉末的粒徑要盡量避免在10 μm以下。這是因為此時粉末粒徑接近臨界值,粉末顆粒之間作用力的影響不能忽略不計,粉末受到分子引力、靜電引力等作用容易團聚,導致粉末之間的堆積間隙變大,松裝密度變小。此外,粒徑太小的粉末在成形過程中,容易被高能激光或電子束擊潰,造成“球化”缺陷[21]。

在SLM和SEBM工藝中,松裝密度的大小直接決定著鋪粉層的密度大小。當粉末的松裝密度較小時,鋪粉層中粉末之間的空隙變大,層與層之間的連接性變差,導致零件成形過程中形成孔隙,內部致密度變差. 此外,鋪粉層的松裝密度小還會導致成形過程中,熔融金屬凝固收縮的高度差變大,“臺階效應”更加嚴重,成形尺寸偏差變大,成形時產生裂紋、翹曲等缺陷的幾率增大。 在LENS工藝中,以送粉代替鋪粉過程,松裝密度的影響相對有所減弱,但金屬凝固收縮高度差變大導致的成形尺寸偏差變大,裂紋、翹曲等成形缺陷幾率增加的情況依舊存在。

2、鈦合金粉末制備技術

現階段國內外制備鈦粉的方法有很多,但3D打印技術對粉末原料的雜質含量、流動性、松裝密度等方面都有著較高的要求,因此僅有少數幾種制備方法制備的粉末能適用于3D打印技術. 常見的3D打印用鈦合金粉末的制備方法有4種:氫化脫氫法、氣體霧化法、離心霧化法和等離子霧化法。

2.1 氫化脫氫法

氫化脫氫法(HDH)是美國科學家發明的經典鈦粉制備方法[22]。 該方法最早是用于解決鈦合金難以機械粉碎的問題[23]。氫化脫氫法利用氫元素固溶后鈦合金的沖擊韌性會大幅降低和鈦氫反應的可逆特性[24],將高純氫氣與鈦合金在加熱條件下充分反應生成脆性的氫化鈦,接著采用球磨等機械手段將其粉碎成氫化鈦粉末,最后將氫化鈦粉末置于高溫真空條件中,使其充分分解生成氫氣脫去氫元素,得到鈦合金粉末[25-26]。HDH法制備的鈦合金粉末粒徑一般在5μm以上,平均粒徑在100μm左右,粒徑分布較廣,形狀不規則,氮、氧含量較高。此方法的主要優點是成本低,工藝較易實現以及對原料形態要求不高,缺點是制備粉末的球形度差,雜質元素含量較高。

2.2 氣體霧化法

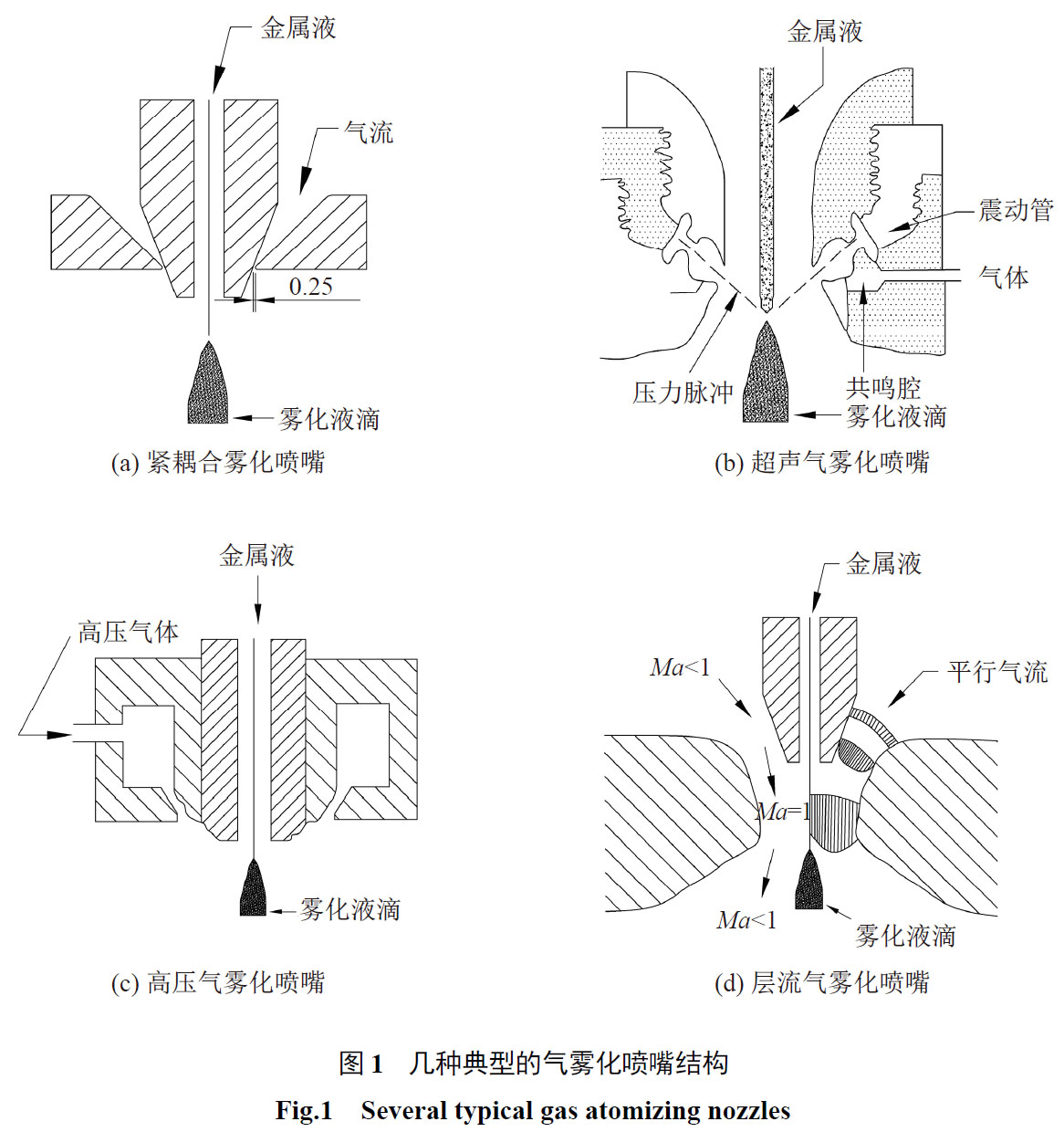

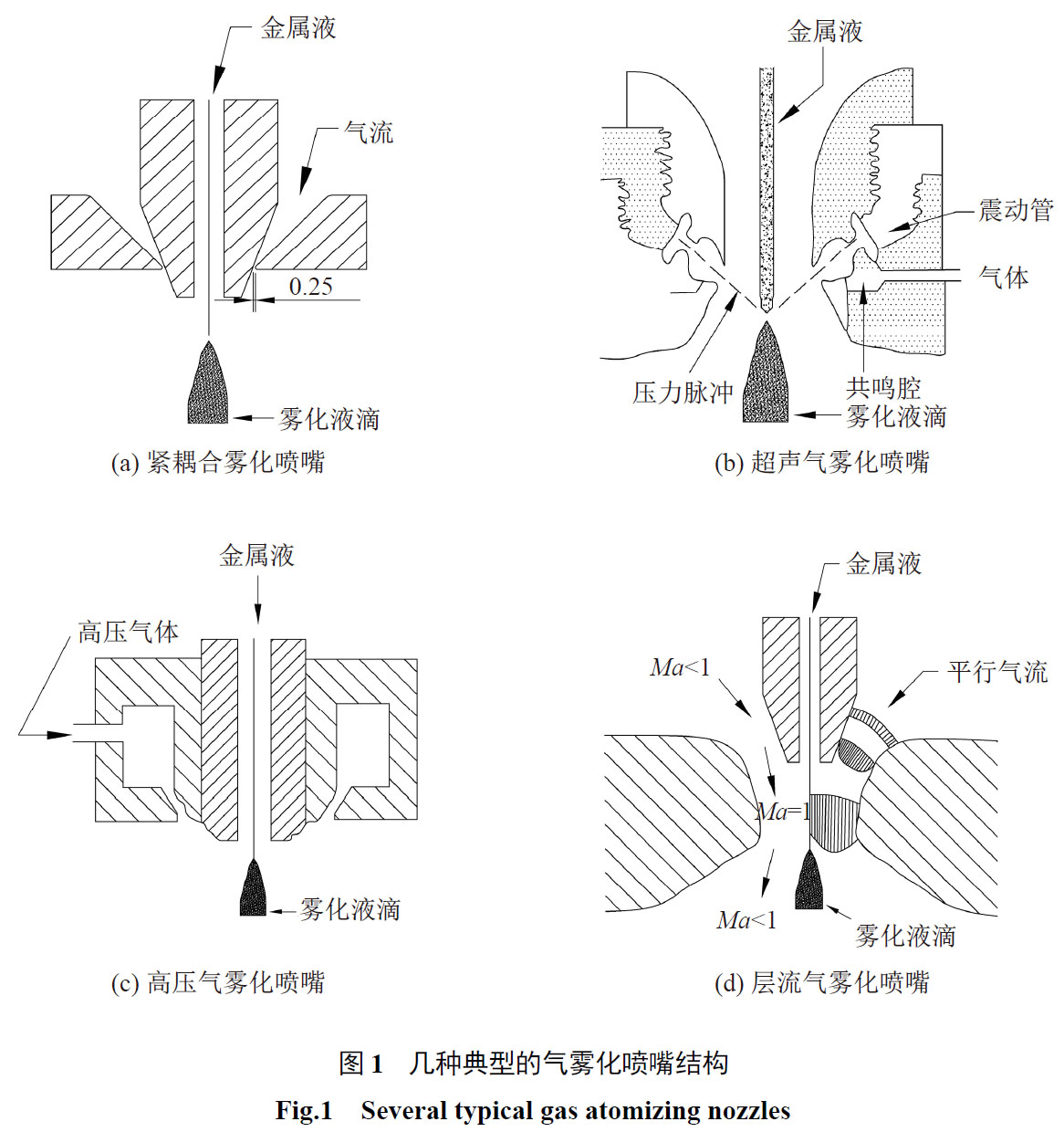

氣體霧化法是利用霧化噴嘴噴射的高速氣流來擊碎金屬液流,使其冷卻凝固形成粉末,其本質是將高溫氣體的動能轉化為金屬液滴表面能的過程[27].根據棒材原料熔煉方式的不同,氣體霧化法可分為惰性氣體霧化法和電極感應熔煉氣體霧化法。 惰性氣體霧化法是采用水冷銅坩堝熔化合金棒材,再利用高速惰性氣體沖擊合金液流使其粉碎霧化,隨后冷卻凝固制備合金粉末。惰性氣體霧化法的核心是控制氣體與金屬液流之間的相互作用。 霧化噴嘴結構是這一過程的關鍵,它直接影響制粉的效率和制備粉末的性能. 噴嘴結構又可分為“限制式”和“自由降落式”兩種。其中“自由降落式”是早期氣霧化工藝中所使用的噴嘴結構,這種噴嘴具有結構簡單,不易堵塞等優點,但其霧化效率較低,后被效率更高的“限制式”噴嘴結構所取代[28]。 常見的“限制式”噴嘴結構有緊耦合霧化噴嘴、超聲氣霧化噴嘴、高壓氣霧化噴嘴和層流氣霧化噴嘴等4種[29],如圖1所示。 其中:緊耦合氣霧化噴嘴是通過縮短氣流到熔體通道口的距離,減少氣流能量的損失,來到達提高霧化效率的目的;超聲氣霧化噴嘴是利用聲音的高頻振動,使噴出的超音速氣流獲得一定頻率的高頻脈沖,從而獲得更細的液滴和更高的霧化效率;高壓氣霧化噴嘴則是通過提高氣流的壓力,在熔體通道口處形成一個負壓,從而達到提高霧化效率的效果;層流氣霧化噴嘴一改氣流沖擊液體霧化的模式,利用平行氣流在液體表面產生的壓力和剪切力,使金屬液流纖維化破碎形成粉末,不僅有效地減小了氣流的效率消耗量,也極大提高了霧化效率。

電極感應熔煉氣霧化法是采用電極感應線圈加熱熔化合金棒材,再利用高速惰性氣體霧化粉碎合金液流制備合金粉末的方法。相比于采用水冷銅坩堝熔化,電極感應熔煉能避免熔化過程中合金與坩堝和導流管的接觸,從而能有效減少制備過程中雜質的滲入,提高霧化粉末的純度[30]。由于沒有了坩堝對熔融液流的盛積作用,如何保證熔煉過程中形成持續穩定的合金液流成為此方法的技術關鍵. 此外由于缺少導流管的引流作用,熔融金屬熔滴將直接從棒材尖端滴下,很難保證相同滴落的位置,這也導致電極感應熔煉氣霧化法中無法采用“限制式”噴嘴結構,霧化效率和霧化穩定性相對惰性氣體霧化法會略有下降。

氣體霧化法制備的粉末粒徑分布較廣,從0~300μm不等,但100μm以下粉末約占70%,細粉收得率較高;此外該方法制備鈦合金粉末還具有冷卻速度快、球形度較高、雜質含量低、成本較低等優點. 但該方法也存在一些問題:衛星粉和空心粉. 衛星粉的形成是由于霧化室中氣體的循環,部分較細顆粒會飛回與熔融的粒子發生碰撞;而空心粉的形成則是因為高壓氣體在霧化的液流的同時,有一小部分被困在熔融金屬中,冷卻后形成粉末中的氣孔或氣泡 [31]。

2.3 離心霧化法

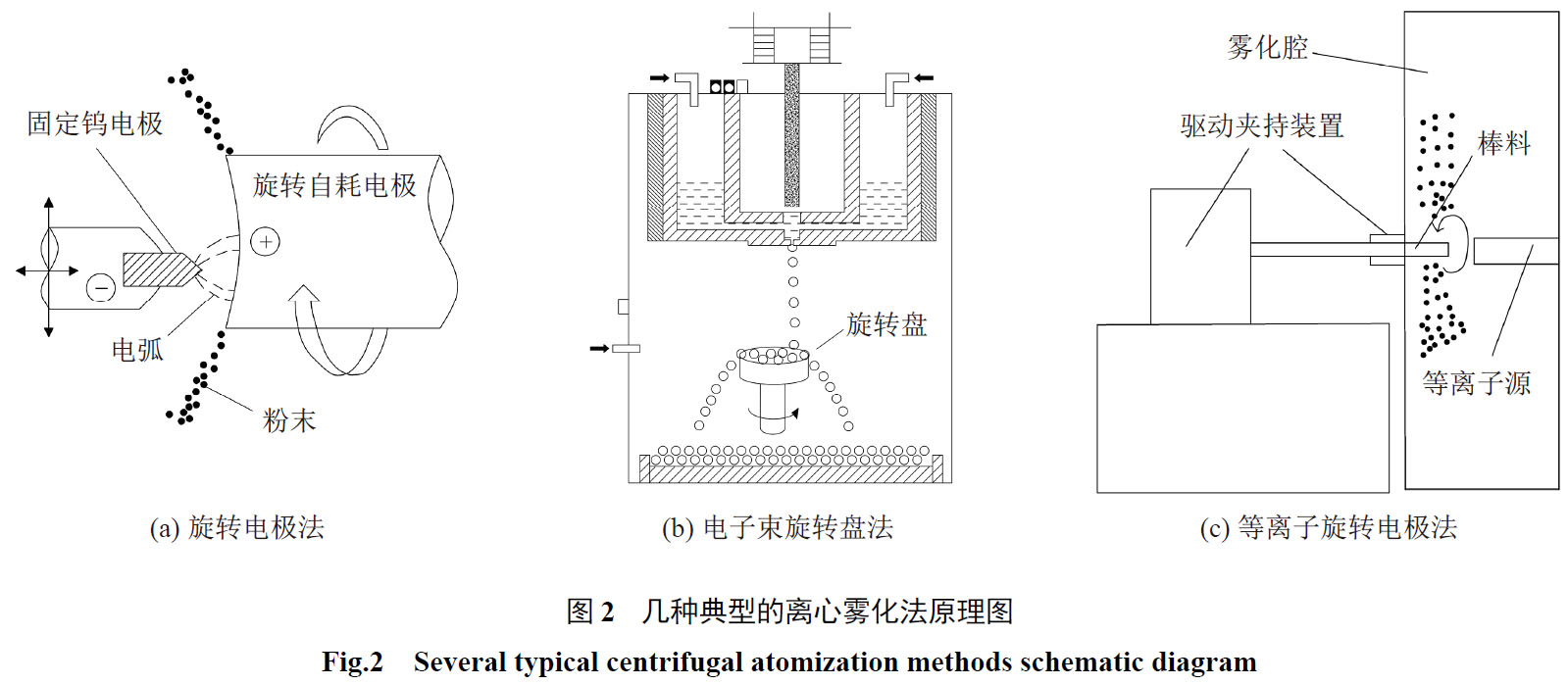

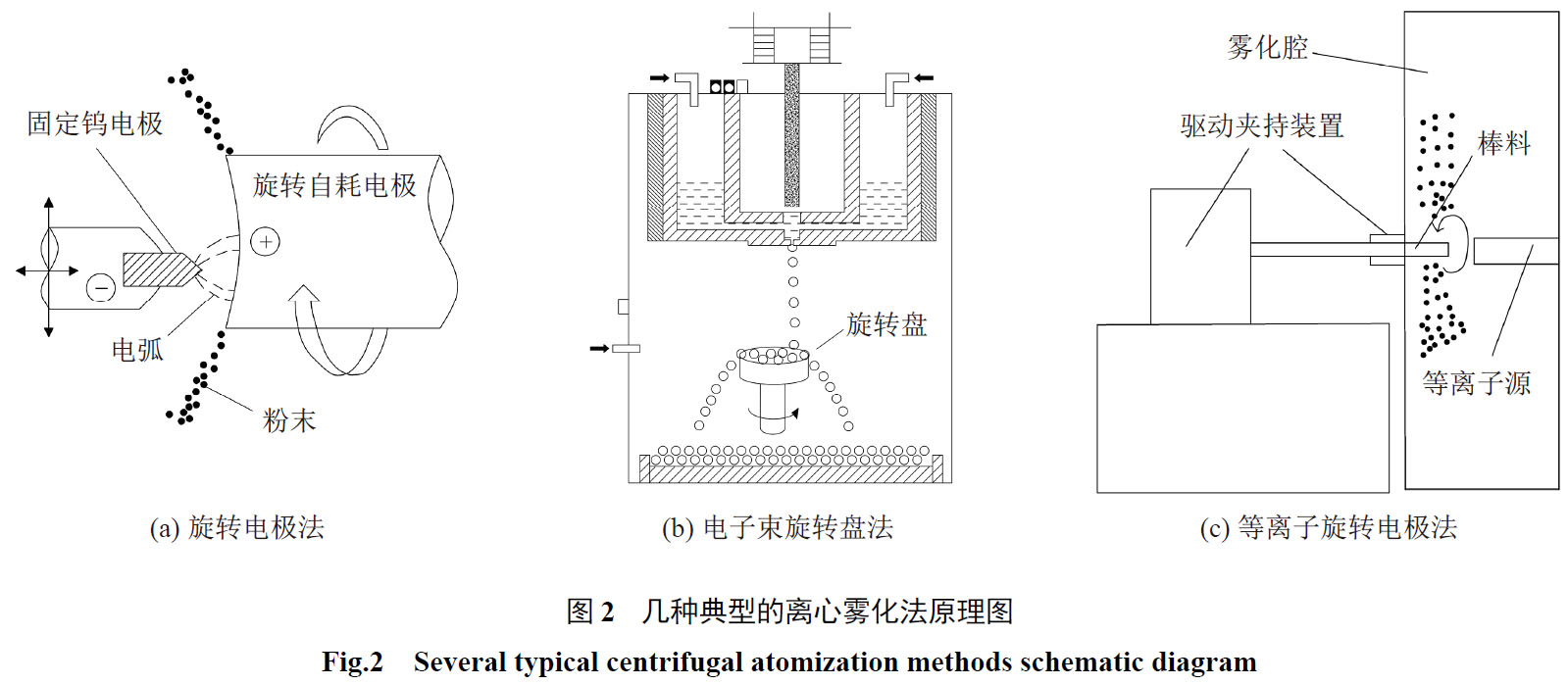

離心霧化法是另一種廣泛使用的霧化方法,該方法是通過電極旋轉所產生的離心力將熔融的金屬粉碎成液滴甩出,之后液滴冷卻凝固形成球形粉末。如圖2所示,根據熔煉方式的不同,離心霧化法也可分為旋轉電極法(REP)、電子束旋轉盤法(EBRD)和等離子旋轉電極法(PREP)3種。 其中,旋轉電極法是將合金制成自耗電極,利用固定鎢電極上激發的電弧產生高溫熔化電極的端面,再借助電極旋轉的離心力霧化液滴制備球形粉末[32];電子束旋轉盤法是采用電極感應加熱將合金材料熔化,通過導流管將熔化的金屬液均勻滴落到下方高速旋轉的圓盤上,利用轉盤的離心力霧化液滴制備球形粉末[33];等離子旋轉電極法與旋轉電極法類似,以合金制成自耗電極,再通過稀有氣體等離子體加熱熔化其端面形成金屬液膜,最后利用電極旋轉的離心力霧化制備粉末[34]。等離子旋轉電極法采用等離子體作為熱源,大大減少了制備粉末的雜質,因此其他兩種離心霧化法已逐漸被其替代。與氣體霧化法相比,等離子旋轉電極法因為沒有高壓氣體的沖擊以及氣體循環的影響,粉末中基本不存在空心粉,衛星粉含量也大幅減少。等離子旋轉電極法制備的鈦合金粉末粒徑分布在50~300μm不等,100μm以下粉末約占20%,粉末平均粒徑較大. 此方法主要優點是制備粉末的球形度高,表面形貌良好,雜質含量低,且粉末粒徑分布可通過轉速和電極直徑調節;但由于電極轉速會受到動密封問題的限制[35],此方法制備粉末的平均粒徑較大。

2.4 等離子霧化法

等離子霧化法(PA)是一種利用等離子熱源霧化金屬液滴制備球形粉末的方法。 此方法最早由M.EntezaRian等[36]提出,后于1998年申請專利[37],現被加拿大AP&C公司所壟斷。該方法是借助高溫的等離子體火炬加熱合金絲材,熔化、蒸發成金屬蒸汽,隨后通過氣淬冷卻技術,讓飽和的金屬蒸汽快速團聚、形核、長大,得到超細合金粉末[38]。不同于其他兩種霧化方法,等離子霧化法中原料的熔化和霧化是同時進行的,這樣的模式不僅有效地提高了霧化效率,同時也避免了霧化過程中噴嘴材料混入熔融金屬液流中而形成雜質[39]。等離子體霧化法制備的鈦合金粉末粒徑分布較窄,在10~150μm不等,50μm以下粉末約占40%,細粉收得率極高;此外,PA法制備的粉末也具有較高的球形度和較低的雜質含量. 此方法主要缺點是絲材原料的制造成本較高,且制粉效率相對較低,每小時產量僅為0.75 kg[39]。

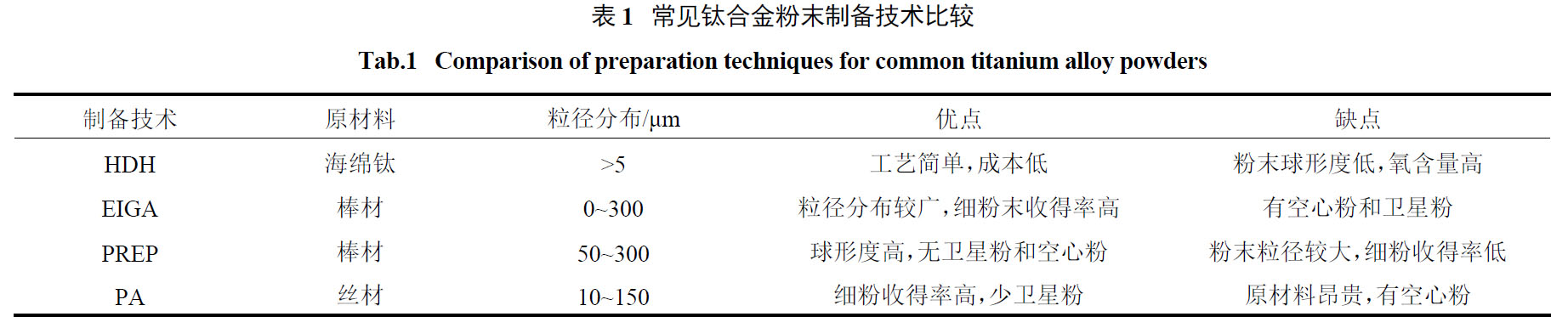

2.5 制備技術對比

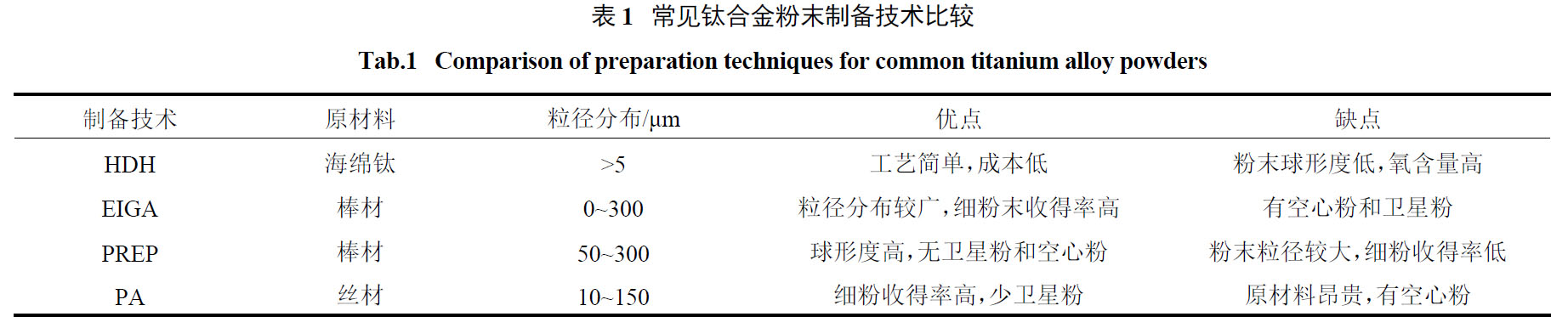

表1為幾種常見鈦合金粉末制備技術的比較。 綜合對比,等離子霧化法是未來最具發展前景的3D打印鈦合金粉末制備技術:(1) 制備粉末的粒徑分布范圍與3D打印用鈦合金粉末粒徑要求基本一致,粉末浪費率最低;(2) 具有和PREP法制備粉末相當的球形度和表面形貌,但可以制備細粒徑的粉末;(3) 具有和EIGA法相當的細粉收得率,但衛星粉含量很少。

3、粉末性能的優化途徑

現有的氫化脫氫法、氣體霧化法、離心霧化法和等離子霧化法等方法都能成功制備出3D打印用鈦合金粉末,但仍存在粉末粒徑大、雜質含量高、制粉效率低等問題。針對這些問題,國內外學者進行大量研究,發現改進工藝方法、調整工藝參數、等離子球化處理等手段都能一定程度改善粉末缺陷,提高粉末性能。

3.1 改進工藝方法

合理地改進原有制備工藝方法,能有效地降低粉末中的雜質含量,減小粉末的粉末粒徑大小,改善表面形貌從而提高粉末的質量。劉立新等[40]研究發現在粉碎后的氫化鈦粉末,加入適量高活性的金屬還原劑與之均勻混合,再進行高溫脫氫工序制備鈦合金粉末,可有效地降低粉末的氧含量,提高粉末的純度. 何薇等[41]采用NaCl溶液包覆粉碎后的氫化鈦粉末,在其表面形成5~10 nm的隔離層,再對其進行球磨、脫氫,可制備出中徑為6.16μm的超細不規則粉末。這一改進雖微量增加了鈦粉中的氧含量,但成功抑制了脫氫過程中因加熱而導致的粉末長大。

盛艷偉等[42]將傳統的HDH法與等離子球化技術相結合,以高頻等離子體對不規則TiH2粉末進行脫氫、球化處理,得到粒徑為20~50 μm的表面形貌良好的球形鈦粉。這一改進有效減小了粉末的粒徑大小及分布,大大提高了粉末的球形度。聶祚仁等[43]改變傳統HDH法的球磨粉碎方式,通過電弧電解熔化、蒸發鈦原料,同時通入氫氣與之反應生成氫化鈦納米顆粒,再通過離心造粒得到微米級氫化鈦粉末,最后加熱脫氫制得平均粒徑在30~80μm的低氧球形鈦合金粉末。 這一改進成功地降低粉末的粒徑大小和粒徑分布,提高了粉末的表面形貌。

3.2 調整工藝參數

工藝參數是鈦合金粉末制備技術中的一個關鍵因素,合理地調整工藝參數能在一定程度上優化粉末的性能。魏明煒等[44]研究發現熔煉功率對EIGA法制備的TA15鈦合金粉末的粒度大小、表面形貌、氧含量、空心粉比率等均有影響,合理設置工藝參數將功率參數從53 kW改為62 kW,可以讓粉末平均粒徑從141.8μm降至103.5 μm,同時能減少粉末中的衛星粉比率,提高粉末的球形度. 戴煜等[45]研究發現,增大電極棒的直徑和極限轉速都能降低PREP法制備鈦合金粉末的平均粒徑,且二者同時增大時,效果可以疊加,最大可將粉末平均粒徑從161.83μm降至63.01μm. W. Kreklewetz等[46]研究等離子霧化法制粉裝置發現,改變絲材的直徑、進給速度、入口氣體壓力、等離子體與絲材的距離和角度等因素,均可以有效提高粉末產量和細粉比率;此外,預熱絲材原料也可以有效提高生產效率. F. Larouche等[47]研究發現,改變氣體金屬比G/M(從8.7增加到12.9)以及等離子槍與原料絲材的距離(從25 mm減到19 mm),可以將PA法制備的TC4粉末細粉率從39.9%提高到59.6%。

3.3 等離子球化處理

等離子球化處理是利用高溫等離子體火炬將送入其中的粉末加熱熔化,隨后熔融的液滴在表面張力的作用下重新凝固形成球形粉末. 該技術主要用于改善粉末的表面形貌,也能一定程度上減少原粉末顆粒的孔隙和裂縫。古忠濤等[48]研究發現,采用射頻等離子技術對不規則的鈦粉進行球化處理,可大幅提升粉末的表面形貌,同時使粉末的平均粒徑小幅下降。劉立新等[40]對HDH法制備的不規則粉末進行等離子球化處理發現,處理后的粉末表面形貌和松裝密度大幅提升,粉末球形度達98%以上,粉末松裝密度從1.383g/cm3提升至3.09 g/cm3,同時粉末中的氧、氮、氫等雜質的含量均有所下降。

4、結語

經過幾十年的努力,我國在氫化脫氫法、電極感應熔煉霧化法、等離子旋轉電極法等制備技術方面已積累大量經驗,但在等離子霧化技術方面還處于初級研發階段。總的來說,國內生產的鈦合金粉末已能初步滿足使用粗中粒徑粉末的3D打印要求,但在細粒徑鈦合金粉末制備上仍存在氧含量高、不同批次粉末質量不穩定等問題. 未來鈦合金粉末制備工作的重點是:(1) 加大對等離子霧化制粉技術的研究,突破國外的技術封鎖;(2) 深入研究工藝和設備結構對制粉末過程的影響,解決不同批次粉末穩定性問題;(3) 研發擁有自主知識產權的制粉設備,降低現有粉末的生產成本。

參考文獻:

[ 1 ]BHUSHAN B, CASPERS M. An overview of additive manufacturing(3D printing) for microfabrication [J]. MicrosystemTechnologies, 2017, 23(4): 1117-1124.

[ 2 ]FRAZIER W E. Metal additive manufacturing: A review [J].Journal of Materials Engineering & Performance, 2014,23(6): 1917-1928.

[ 3 ]BUSACHI A, ERKOYUNCU J, COLEGROVE P, et al. A review of additive manufacturing technology and cost estimation techniques for the defence sector [J]. CIRP Journal ofManufacturing Science and Technology, 2017, 19: 117-128.

[ 4 ]YAKOUT M, ELBESTAWI M A, VELDHUIS S C. A review of metal additive manufacturing technologies [J]. Solid State Phenomena, 2018, 278: 1-14.

[ 5 ]MURR L E, MARTINEZ E, AMATO K N, et al. Fabrication of metal and alloy components by additive manu-facturing:examples of 3D materials science [J]. Journal of MaterialsResearch & Technology, 2012, 1(1): 42-54.

[ 6 ]王延慶, 沈競興, 吳海全. 3D打印材料應用和研究現狀[J]. 航空材料學報, 2016, 36(4): 89-98.

WANG Y Q, SHEN J X, WU H Q. Application and researchstatus of alternative materials for 3D printing technology[J]. Journal of Aeronautical Materials, 2016, 36(4): 89-98.

[ 7 ]NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing): a review of materials, methods,applications and challenges [J]. Composites Part B Engineering,2018, 143: 172-196.

[ 8 ]王華明. 高性能金屬構件增材制造技術開啟國防制造新篇章[J]. 國防制造技術, 2013(3): 5-7.

[ 9 ]KARLSSON J, SNIS A, ENGQVIST H, et al. Characterization and comparison of materials produced by electron beam melting (EBM) of two different Ti-6Al-4V powder fractions [J]. Journal of Materials Processing Tech, 2013, 213(12):2109-2118.

[10] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology [J]. Acta Materialia, 2013, 61(3):844-879.

[11]CUI C, HU B M, ZHAO L, et al. Titanium alloy production technology, market prospects and industry development [J].Materials & Design, 2011, 32(3): 1684-1691.

[12] 趙霄昊, 左振博, 韓志宇, 等. 粉末鈦合金3D打印技術研究進展[J]. 材料導報, 2016, 30(23): 120-126.

ZHAO X H, ZUO Z B, HAN Z Y, et al. A Review on Powder Titanium Alloy 3D Printing Technology [J]. Materials Review, 2016, 30(23): 120-126.

[13]楊啟云, 吳玉道, 仲守亮. 3D打印專用金屬粉末的特性研究[C]// 全國粉末冶金學術會議暨海峽兩岸粉末冶金技術研討會. 武漢: [出版者不詳], 2015.

[14]湯慧萍, 王建. 金屬3D打印中的材料問題及對策[C]//全國粉末冶金學術會議暨海峽兩岸粉末冶金技術研討會.武漢: [出版者不詳], 2015.

[15]楊光, 馮志國, 欽蘭云, 等. 成形氣氛中氧含量對激光沉積TA15鈦合金組織及力學性能的影響[J]. 稀有金屬材料與工程, 2017, 46(6): 1650-1655.

YANG G, FENG Z G, QIN L Y, et al. Effects of oxygen content in the argon shielding gas on microstructure and mechanical properties of laser deposition anufactured ta15 titanium alloy [J]. Rare Metal Materials and Engineering,2017, 46(6): 1650-1655.

[16]劉宏宇, 趙軍, 謝華生, 等. 氣體元素對ZTC4鑄造鈦合金力學性能的影響[J]. 鑄造, 2012, 61(9): 1006-1008.

LIU H Y, ZHAO J, XIE H S, et al. Effect of gas elements on mechanical properties of ZTC4 cast titanium alloy [J].Foundry, 2012, 61(9): 1006-1008.

[17]李遠睿, 黃本多, 何慶兵. 氫對Ti-Al-V鈦合金的沖擊韌性及組織的影響[J]. 重慶大學學報(自然科學版), 2003,26(2): 127-131.

LI Y R, HUANG B D, HE Q B. Influence of hydrogen on impact strength and microstructure of the titanium alloy Ti-Al-V [J]. Journal of Chongqing University (Natural ScienceEdition), 2003, 26(2): 127-131.

[18]張鳳英, 陳靜, 譚華, 等. 鈦合金激光快速成形過程中缺陷形成機理研究[J]. 稀有金屬材料工程, 2007, 36(2): 211-215.

ZHANG F Y, CHEN J, TAN H, et al. Research on forming mechanism of defects in laser rapid formed titanium alloy [J]. Rare Metal Materials and Engineering, 2007, 36(2): 211-215.

[19]高正江, 周香林, 李景昊, 等. 增材制造用金屬粉末原材料檢測技術[J]. 熱噴涂技術, 2018, 10(2): 8-14.

GAO Z J, ZHOU X L, LI J H, et al. Testing technology of metal powder raw material for material enhancement manufacturing [J]. Thermal Spraying Technology, 2018, 10(2): 8-14.

[20]劉一. 粉體體系堆積、流動特性及其與顆粒間作用力關系研究[D]. 上海: 華東理工大學, 2017.

[21]范立坤. 增材制造用金屬粉末材料的關鍵影響因素分析[J]. 理化檢驗(物理分冊), 2015, 51(7): 480-482.

FAN L K. Analysis of key factors of metal powder materials for additive manufacturing [J]. Physical Testing and Chemical Analysis (Part A:Physical Testing), 2015, 51(7):480-482.

[22]黃光明, 雷霆, 方樹銘, 等. 氫化脫氫制備鈦粉的研究進展[J]. 鈦工業進展, 2010, 27(6): 6-9.

HUANG G M, LEI T, FANG S M, et al. Research progress of preparation powders by titanium hydrogenation [J]. Titanium Industry Progress, 2010, 27(6): 6-9.

[23]楊治軍, 蔣鵬, 張建欣, 等. 鈦及鈦合金粉末制備研究的進展[C]//中國有色金屬工業協會鈦鋯鉿分會2014年會.大連: [出版者不詳], 2014: 226-232.

[24]黃剛, 曹小華, 龍興貴. 鈦-氫體系的物理化學性質[J]. 材料導報, 2006, 20(10): 128-131.

HUANG G, CAO X H, LONG X G. Physical and chemical properties of titanium-hydrogen system [J]. Materials Review, 2006, 20(10): 128-131.

[25]DOMIZZI G, LUPPO M, VIGNA G. Microstructural features of the hydrogenation process in Ti grade 2 [J]. Journal of Alloys & Compounds, 2006, 424(1): 193-198.

[26]劉捷, 尚青亮, 張煒, 等. 氫化鈦粉制備鈦及鈦合金材料研究進展[J]. 材料導報, 2013, 27(13): 99-102.

LIU J, SHANG Q L, ZHANG W, et al. Research progress in preparing titanium and titanium alloys by powder metallurgy with titanium hydride powder [J]. Materials Review,2013, 27(13): 99-102.

[27]湯鑫, 李愛紅, 李博. 球形鈦及鈦合金粉制備工藝研究現狀[J]. 粉末冶金工業, 2018, 28(2): 58-64.

TANG X, LI A H, LI B. Preparation of spherical titanium and titanium alloy powder [J]. Powder Metallurgy Industry,2018, 28(2): 58-64.

[28]劉文勝, 彭芬, 馬運柱, 等. 氣霧化法制備金屬粉末的研究進展[J]. 材料導報, 2009, 23(3): 53-57.

LIU W S, PENG F, MA Y Z, et al. Research progress in metal powder production by gas atomization [J]. Materials Review, 2009, 23(3): 53-57.

[29]李攀, 朱盼星. 增材制造用金屬粉末制備工藝發展現狀[C]// 全國粉末冶金學術會議暨海峽兩岸粉末冶金技術研討會. 武漢: [出版者不詳], 2015: 159-163

[30]HEIDLOFF A J, RIEKEN J R, ANDERSON I E, et al. Advanced gas atomization processing for Ti and Ti alloy powder manufacturing [J]. Journal of the Minerals, Metals and Materials Society, 2010, 62(5): 35-41.

[31]SUN P, FANG Z Z, ZHANG Y, et al. Review of the methods for production of spherical Ti and Ti alloy powder [J]. Journal of the Minerals, Metals and Materials Society, 2017,69(10): 1853-1860.

[32]尚青亮, 劉捷, 方樹銘, 等. 金屬鈦粉的制備工藝[J]. 材料導報, 2013, 27(S1): 97-100.

SHANG Q L, LIU J, FANG S M, et al. The preparation technology of titanium metal powder [J]. Materials Review,2013, 27(S1): 97-100.

[33] 董偉, 許富民, 魏宇婷, 等. 一種制備3D打印用超細球形金屬粉末的方法及裝置: 201510044848.9[P].2015-04-29.

[34]謝煥文, 鄒黎明, 劉辛, 等. 球形鈦粉制備工藝現狀[J]. 材料研究與應用, 2014, 8(2): 78-82.

XIE H W, ZOU L M, LIU X, et al. The situation of preparation technology of spherical titanium powders [J]. Materials Research and Application, 2014, 8(2): 78-82.

[35]徐駿, 盛艷偉, 胡強, 等. 一種微細球形鈦及鈦合金粉末的制備方法:201710059528.X[P]. 2017-05-10.

[36]ENTEZARIAN M, ALLAIRE F, TSANTRIZOS P, et al. Plasma atomization: a new process for the production of fine, spherical powders [J]. JOM, 1996, 48(6): 53-55.

[37]TSANTRIZOS P G, ALLAIRE F C, ENTEZARIAN M.Method of production of metal and ceramic powders by plasma atomization: US, US5707419[P]. 1998-01-13.

[38]KROEGER J, MARION F. Raymer AP&C: Leading the way with plasma atomised Ti spherical powders for MIM[J]. Powder Injection Moulding International, 2011, 5(4): 55.

[39]陸亮亮, 張少明, 徐駿, 等. 球形鈦粉先進制備技術研究進展[J]. 稀有金屬, 2017(1): 94-101.

LU L L, ZHANG S M, XU J, et al. Review on advanced preparation technology of spherical titanium powders [J].Chinese Journal of Rare Metals, 2017(1): 94-101.

[40]劉立新, 蘆紹立, 曹福勞. 3D打印鈦和鈦合金球形化專用低氧粉末的制備方法: 104493185A[P]. 2015-04-08.

[41]何薇, 江垚, 杜勇, 等. NaCl包覆/氫化脫氫聯合法制備超細鈦粉及其性能[J]. 中國有色金屬學報, 2012, 22(1): 158-164.

HE W, JIANG Y, DU Y, et al. Fabrication and properties of ultrafine Ti powder by NaCl coat-ed/hydrogenation-dehydrogenation combined method [J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 158-164.

[42]盛艷偉, 郭志猛, 郝俊杰, 等. 射頻等離子體制備球形鈦 粉[J]. 稀有金屬材料與工程, 2013, 42(6): 1291-1294.

SHENG Y W, GUO Z M, HAO J J, et al. Preparation of micro-spherical titanium powder by RF plasma [J]. Rare Metal Materials and Engineering, 2013, 42(6): 1291-1294.

[43]聶祚仁, 張亞娟, 王海濱, 等. 一種3D打印用細顆粒球形鈦粉的制備方法: 201510159503.8[P].2015-07-15.

[44]魏明煒, 陳歲元, 郭快快, 等. EIGA法制備激光3D打印用TA15鈦合金粉末[J]. 材料導報, 2017, 31(6): 64-67.

WEI M W, CHEN S Y, GUO K K, et al. Preparation of TA15 titanium alloy powder by EIGA for laser 3D printing[J]. Materials Review, 2017, 31(6): 64-67.

[45]戴煜, 李禮. 等離子旋轉霧化制備航空用3D打印金屬粉體材料研究[J]. 新材料產業, 2016(8): 57-63.

[46]DORVAL D C, KREKLEWETZ W, CARABIN P. Plasma apparatus for the production of high-quality spherical powders at high capacity: WO2016191854A1[P]. 2016-08-12.

[47]LAROUCHE F, BALMAYER M, TRUDEAU-LALONDE F. Plasma atomization metal powder manufacturing processes and systems therefore: WO 2017011900 A1[P]. 2017-01-26.

[48]古忠濤, 葉高英, 劉川東, 等. 射頻等離子體球化Ti粉體的研究[J]. 材料開發與應用, 2009, 24(4): 30-34.

GU Z T, YE G Y, LIU C D, et al. Study on the spheroidization of titanium powders in a radio frequency plasma [J].Development and Application of Materials, 2009, 24(4): 30-34.

相關鏈接