鈦及鈦合金因其優異的特性,廣受軍工行業(航空、航天、航海)和醫療領域(骨科、牙科)的青睞[1-3]。然而,高的生產成本是限制其廣泛應用的主要原因。傳統鑄造生產工藝涉及繁復的熱加工過程和低的材料利用率[4]。因此,發展鈦及鈦合金的近凈成形技術對鈦工業來說具有重要的意義。

3D打印技術又稱增材制造技術(AM),屬于一種快速成型技術(RP),是以構建的數字化模型文件為基礎,運用粉末狀金屬、陶瓷或高分子材料等可粘合材料,通過逐層打印并疊加不同形狀的連續層,構造三維物體[5]。與傳統的鑄造工藝相比,3D打印的最大優勢在于可以從原料直接自由制造復雜零件的能力,無需涉及諸如擠壓、鍛造、鑄造和二次加工等傳統制造方法即可獲得所需的形狀,且原料的利用率近100%[4]。

隨著3D打印技術的飛速發展,越來越多有關鈦及鈦合金的3D打印技術,相關設備也被不斷研發出來,并在各個領域得到應用。意大利航空工業的 Avio公司采用瑞典Arcam 公司生產的電子束熔化增材制造裝備生產了GEnx 發動機的TiAl 低壓渦輪葉片[6]。GKN 航空航天公司通過激光焊接和激光能量沉積工藝技術加工出了直徑為2.5 m 的火箭噴嘴以及各類關鍵結構零部件[7]。在醫療領域,利用3D打印制造醫用鈦合金植入物也已成為醫用材料的研究熱點[8]。

目前,可用于鈦及鈦合金零部件直接制造的主流打印工藝可以分為以下4 種[9-12]: 粉末床熔融型( powder bed fusion)、定向能量沉積型(directedenergy deposition)、粘結劑噴射型(binder jetting)以及材料擠出型(material extrusion)。成形原理的不同決定了它們各自應用的領域也不盡相同,現實中可根據打印產品的要求選擇合適的打印工藝,制作出各種類型的零部件以滿足不同行業的需求。

為此,本文介紹了選區激光熔融(SLM)和激光金屬沉積(LMD)等傳統熱源打印工藝在鈦及鈦合金領域的應用進展,還總結了近年來三維打印(3DP)和漿料直寫成型(DIW)2 種新型冷打印工藝在鈦工業方面的研究現狀。通過對幾種不同打印工藝的原理和特點進行分析,指出了各自的優勢和不足之處,最后展望了3D打印技術在制造鈦及鈦合金工件方面的發展前景。

1、粉末床熔融型

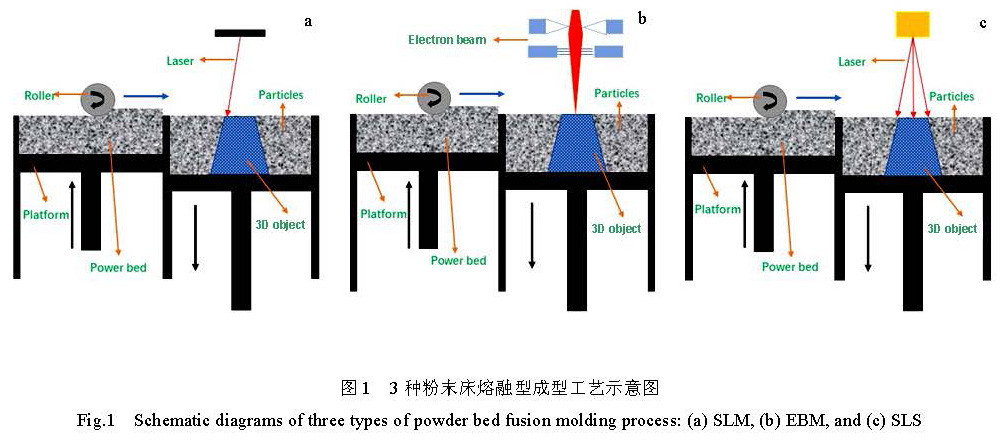

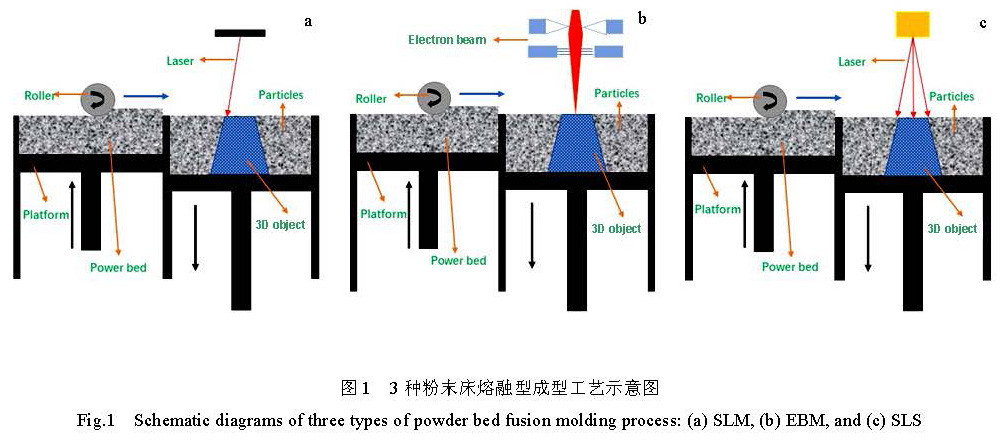

目前,基于粉末床熔融型的技術主要包括選區激光熔融(selective laser melting, SLM)、電子束熔化(electron beam melting, EBM) 以及選區激光燒結(selective laser sintering, SLS)。基于粉末床打印的機制由麻省理工學院(MIT)率先提出,主要針對陶瓷、金屬等粉末材料。該機制是在平面基板上將一層薄薄的粉末材料通過化學試劑(粘合劑)或高能束(燒結/熔化)來將其熔化或固結在一起,直至完全打印出對象為止[9,13,14],工藝原理如圖1 所示。根據粉末基體系的結合機理可將粉末床熔融型細分成兩類。一類是以 SLM和EBM為代表的固態燒結,結合過程發生在Tm/2和Tm 之間,其中Tm 是材料熔化溫度。另一類是SLS的液相輔助燒結,通常用于制造包含少量可降解聚合物的金屬或陶瓷材料中。

1.1 選區激光熔融SLM

SLM 也可以稱之為激光粉末床熔融(L-PBF),是目前金屬3D打印成型中使用最普遍的技術。采用精細聚焦光斑快速熔化預置金屬粉末,直接獲得任意形狀以及具有完全冶金結合的零件,得到的制件致密度可達99%以上。杜寶瑞等人[15]基于SLM 打印成形了航空發動機噴嘴。經過測量,可獲得13.5%的輕量化效果,打印誤差小于0.2 mm,滿足局部精加工的余量要求,隨爐試件力學性能達到傳統鑄鍛件水平。利用SLM 還生產了擁有良好拉伸性能的Ti5Al5V5Mo3Cr合金。與同類產品相比,樣品顯示出良好的拉伸性能,這是一種航空航天和結構應用的極佳候選材料[16]。金屬間TiAl 基合金是另一類適用于航空航天和飛機應用的衍生合金,Li 等[17]制備了Ti45Al2Cr5Nb 合金,樣品顯示出比鑄件更高的硬度。并研究了基板預熱溫度對織構、相組成和性能的影響。在生物醫學行業中,SLM 可以被用來制造具有與骨骼相同的具有優異力學性能的植入物。Han 等人[18]采用SLM 在純鈦基體上制備了醫用Ti-Fe-Zr-Y 合金,其能促進細胞的早期黏附和增殖,沒有細胞毒性,且綜合性能優于Ti70.5Fe29.5 和Ti6Al4V 合金。Chlebus 等人[19]選擇了Ti6Al7N 合金,因為它的生物相容性高于Ti6Al4V,并且所生產的樣品的彈性模量和硬度與Ti6Al4V 合金相當。盡管鈦和鉭的熔點和密度顯著不同,但Sing 等人[20]也成功應用SLM 制造出蜂窩狀結構的新型鈦-鉭合金,并研究了加工參數對制造樣品的尺寸精度和力學性能的影響。

日本Pattanayak 等人[21]探討了SLM 激光功率、掃描速度及陰影模式等加工條件對制備致密產品的影響,并制備了具有類似人松質骨結構的多孔鈦支架。支架孔隙率在75%~55%時,抗壓強度在35~120 MPa 之間,且體外實驗表明有良好的骨磷灰石沉積效應。通常,SLM 系統使用粒徑在15~45 μm 范圍的粉末,粉末必須是高度球形的,并且具有針對粉末流動而優化的粒度分布。具有良好流動性的粉末才能使其散布在整個床層上以形成每一層,填充密度不能太高,因為這會阻礙流動。但是,堆積密度也不應太低,粉 末床中空間太大會導致熔融零件出現孔隙[22]。這在某種程度上會提高打印的成本。當前市售的球形鈦粉一般都在3000 元/kg 左右。

同時,SLM 打印鈦零件過程中的冷卻溫度梯度一般比較大,且冷卻速率較高。在鈦合金的凝固過程中,鈦合金的β 相轉變為α 相的過程來不及進行,導致凝固組織中形成大量過飽和的針狀馬氏體α′[23,24],且馬氏體尺寸與冷卻速率密切相關。當冷卻速率越高時,馬氏體的尺寸越細[25]。精細的微觀結構幾乎完全趨向于柱狀晶粒,這會導致力學性能的各向異性。因此,對比于其他傳統加工方法,SLM 打印零件具有抗拉性能較高、延展性較差等特點,這是不希望看到的[26]。

有研究提出,通過開發一些新型的合金系統如鈦銅合金[27],可以很好地解決高熱梯度的負面問題,預計在航空航天和生物醫學行業中也有很好的應用前景。

1.2 電子束熔化EBM

EBM 由瑞典的Arcam AB 公司開發,與激光選區熔融工藝不同,EBM 使用的是聚焦的高能高速電子束來轟擊金屬粉末,從而使得粉末材料熔化成形。EBM的電子束輸出能量通常比SLM 的激光輸出功率大1個數量級,掃描速度也遠高于SLM,因此EBM 在構建過程中,需要對造型臺整體進行預熱,防止成型過程中溫差過大而帶來較大的殘余應力[28] 。打印Ti6Al4V 粉末時,粉末床溫度應保持在550℃左右。

此外,EBM 必須在僅含少量氦氣的真空室內進行。在空氣甚至惰性氣氛中,電子在與氣體分子碰撞或相互作用時都會發生偏轉。Murr 等人[23]對比了分別用EBM 和鍛造制成的 Ti6Al4V 組件的微觀結構和力學性能,發現EBM 樣品的平均硬度為5 GPa,伸長率比高強度鍛造Ti6Al4V合金部件高23%~92%。但是,TEM 分析結果表明,鍛造鈦合金的位錯密度要小于EBM 樣品。另一方面,Nune 等人[29]討論了由EBM 制造的3D鈦合金支架的力學性能、生物學反應以及相關的臨床試驗,說明了EBM 技術在滿足生物醫學行業當前需求方面的潛力。Fojt 等人[30]通過比較SLS 和EBM 打印樣品在生理溶液中的腐蝕行為,揭示3D打印對細胞相容性可能產生的負面影響。EBM 技術還用于制造其他種類的鈦合

金泡沫金屬[31,32],孔隙率在55%~89%之間,并且這些泡沫的孔壁或支柱的硬度在4.1~4.9 GPa 范圍內,高于同樣通過EBM 技術制造的密度更高的Ti6Al4V 組件的硬度。

相比于 SLM 工藝,EBM 打印過程中較高的基臺溫度和真空環境下較慢的冷卻速率使得零件中的殘余應力更少,會產生更為粗大的微觀組織,較低的抗拉性能,以及較高的延展性能。也有研究表明,由于2種技術構建環境的不同,EBM 成型鈦件的氧含量更低[33]。更高的電子束功率(可達到3 kW 以上)可以對更大尺寸的鈦粉原料(45~105 μm)進行加工,部件的堆積厚度可達200 μm。成型后的部件被板結的粉末床包圍,起著支撐懸垂區域的作用,因此對支撐材料的需求減少了。并且EBM 擁有更快的構建能力,更適合于大型鈦合金組件的打印。但是,真空、高溫的結合意味著鈦合金中的某些成分會損失。例如,Ti6Al4V 合金中的鋁元素可能會丟失。較大的粉末尺寸和層厚也意味著EBM 生產的組件最終表面粗糙度要普遍高于SLM,需要根據零件的應用對表面進行機加工或拋光以達到所需的光潔度。

1.3 選區激光燒結SLS

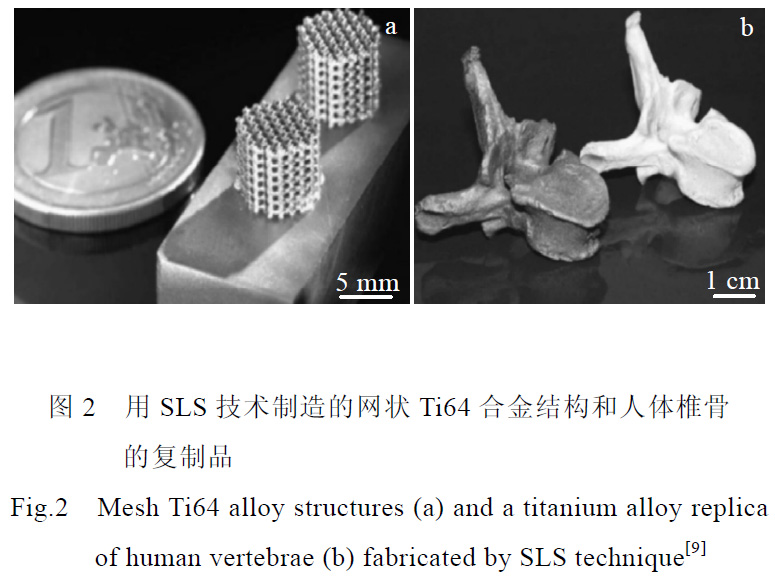

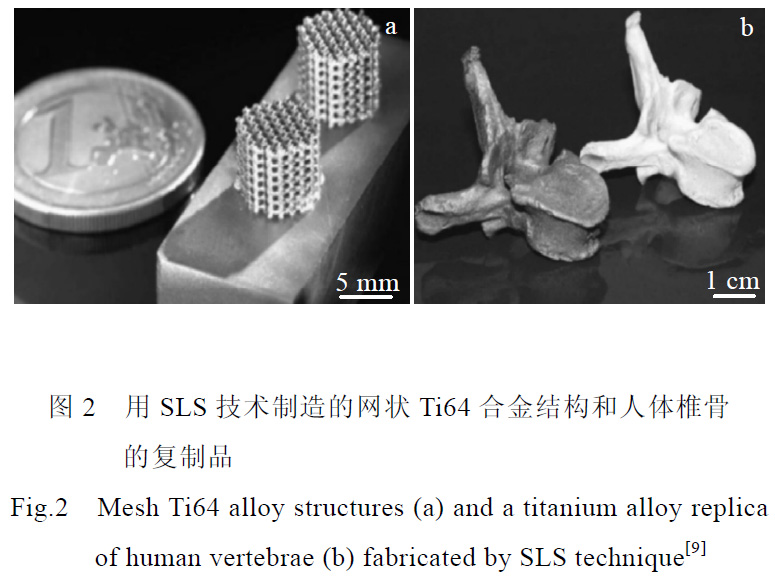

SLS 技術是利用計算機控制的激光束將粉末材料逐層熔接在一起形成固體三維結構,為金屬材料的3D打印開辟了新道路[34]。與SLM 工藝相比,SLS 加工鈦及鈦合金的研究較少,通常集中在有限范圍的Ti 合金上,其中Ti6Al4V 合金研究最廣泛[35]。Das 等人[36]首先用激光源對Ti6Al4V 粉末進行選擇性燒結,所得樣品的致密度僅有92%,隨后采用熱等靜壓(HIP)的后處理步驟進一步提高了零件的密度。由于以這種方式制造的零件需要接近于最終成形,因此需要額外的加工過程。為了證明SLS/HIP 工藝的實用性,有研 究者通過這種方法制造了小規模版本的AIM-9 響尾蛇導彈組件。SLS 也是一種制備鈦金屬支架的3D打印方法。Hollander 等[37]加工出了孔徑尺寸在500~700 μm的網格狀鈦合金結構和人體椎骨的復制品,如圖2 所示,并具有良好的植入物特性,證實了SLS 制造零件的可行性。在各種鈦合金中,Ti-Mo 合金的SLS 加工也受到關注。例如,Xie 等人[38]通過SLS 制備了多孔的Ti-(4%~8%)Mo。結果表明,Mo 元素具有穩定作用,β 相的含量隨Mo 含量的增加而增加,并發現隨著孔隙率的增加,樣品的抗壓強度和耐腐蝕性有所降低。

SLS 工藝中以激光器作為加熱源來觸發的致密化過程是以固態擴散為主,難以實現金屬粉末的局部致密化。可以通過在基質粉末中涂覆或混合熔點較低的其他材料來降低粉末燒結的目標溫度,從而促進致密化。但是由于基質中粘合劑的分布不均勻,因此涂有粘合劑的基體粉末要比混合的基體-粘合劑系統產生更高的零件強度。為了獲得高性能的產品,基質和粘合劑粉末需要良好的流動特性,粉末粒徑最好在10~150 μm 之間[22]。此外,激光能量密度、混料配比、床溫、層厚等工藝參數也會影響所制造零件的結構和力學特性。在完成SLS 過程之后,通過在爐中高溫燒結使有機粘合劑進一步分解和去除,通過等靜壓和滲透等后處理方法可以減少填料的孔隙率,從而提高最終零件的密度。SLS 技術的主要優勢之一是能夠處理粉末形式的任何材料:聚合物、金屬、陶瓷。此外,SLS不需要使用有機溶劑,并且可以用于在宏觀和微觀尺度上制作復雜的雙相支架幾何結構。SLS 技術的主要缺點是較差的表面和尺寸精度,以及所制造零件內的多孔微結構,但它對于大多數應用是可以接受的,特別是在生物醫學工程支架制造中。

2、定向能量沉積型

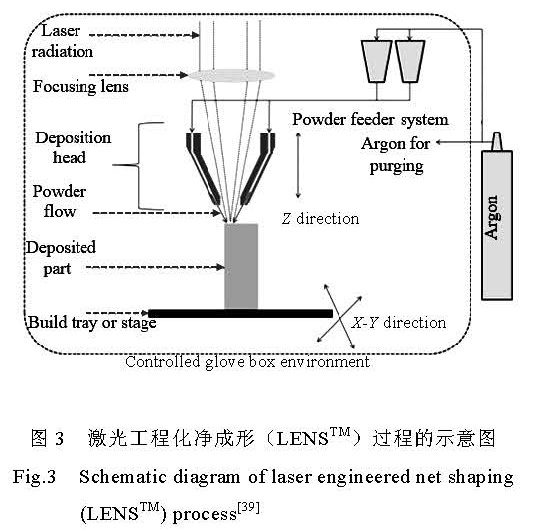

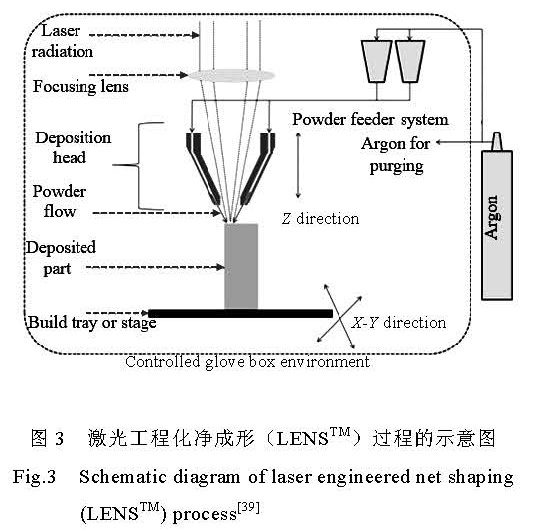

定向能量沉積技術(DED)根據特定的應用或方法,主要分為激光工程化凈成形(LENS)、直接金屬沉積(DMD)、直接激光制造(DLF)、激光快速成形(LRF)和激光沉積/熔覆(LMD)[10,39]。該方法可用于陶瓷、聚合物,但通常以金屬絲或粉末形式與金屬和金屬基雜化物一起使用。與粉末床方法不同,定向能量沉積的原理(如圖3 所示)類似于材料擠出,但是噴嘴不固定在特定軸上,而是在可以多個方向移動的機械臂上。通過系統控制安裝在多軸機械臂上的噴嘴將進料聚集到工作臺面上,與激光匯于一點后被熔 化成一堆熔融金屬焊接起來。與其他AM 技術一樣,組件是逐層構建的。兩軸或三軸系統具有靜態基板。

因此,在沉積完每一層時,噴嘴都會向上移動,四軸或五軸系統可同時移動噴嘴和底座,彼此獨立,從而可構建更復雜的幾何形狀。

3D打印鈦合金,采用送粉、鋪粉式的方式已經有很多金屬3D打印廠商可以做到。但是新一代高溫鈦合金的3D打印,一直屬于一個技術難題。因此,研究高溫鈦合金材料的激光熔化沉積制造技術具有重要的理論意義和實用價值。鑫精合公司從材料與工藝的匹配性入手,突破了耐溫600℃以上高溫鈦合金材料的激光沉積增材制造工藝,并與多家科研院所聯合開展了Ti60、Ti65、Ti750 等高溫鈦合金牌號及800℃以上鈦基復合材料的開發、工藝摸索與設計應用技術研究。在航空應用領域,α+β 型雙相鈦合金(例如TC11 合金) 被廣泛用于制作航空發動機的壓氣機盤和葉片,這些壓氣機盤和葉片通常需要承受高應變率載荷[40,41]。北京航空航天大學的王華明團隊采用激光快速成形(LRF)雙相鈦合金“特種熱處理”新工藝,制造出了具有梯度組織和梯度性能的先進航空發動機鈦合金整體葉盤,具有極為優異的綜合力學性能。Zhu 等人[42]通過定向能量沉積工藝制備不同元素含量的鈦合金,指出了元素含量與鈦合金最終晶粒結構之間的內在聯系,該研究將對激光增材制造鈦合金結構部件的微觀結構和性能控制具有重要意義。過去幾年中,研究學者還根據不同的生物醫學需要對工業純鈦(CP-Ti)樣品的加工進行了研究[43,44]。例如,Krishna 等[45]應用LENS 生產高度多孔的CP-Ti 樣品,這些樣品具有大小互連、設計和

功能分級的孔隙,其壓縮特性與人類皮質骨相似。此外,有研究發現,常用鈦合金中的金屬離子(例如,Ti6Al4V 合金中的鋁和釩)釋放到人體中,會對健康有長期影響[46],這促使了更多種類醫用鈦合金的研發。

定向能量沉積工藝也已用于制造其他類型的鈦合金,例如與傳統方法生產的同類產品相比具有出色強度和延展性的Ti35Nb7Zr5Ta(TNZT)合金[47]和Ti-W 合金[48]。

定向能量沉積對晶粒結構具有高度的控制能力,可以通過精確控制能量輸入、光斑直徑(熔道寬度)、成形方式、掃描路徑和層厚,實現任意復雜形狀金屬零件的成型制造。它在制造大型、復雜、高性能結構時,具有高效率、低成本、高質量等優勢。由于該技術的性質,不一定需要平坦的起始表面,這意味著DED 非常適合將新材料添加到現有零件和組件的維修中,其中新材料可以沉積在損壞的零件上,損壞的渦輪機部件可以使用該技術進行維修。與粉末床熔融技術相比,DED 系統的沉積速率明顯要快得多,但同樣會在晶粒結構中產生應力。在構建過程中,由于快速加熱和冷卻,加上鈦合金本身導熱性較差,可能會產生殘余應力。隨著熔池越過前一層,金屬冷卻并凝固,從而使材料迅速膨脹和收縮,并可能導致出現裂紋或變形。此外,在大多數情況下,DED 所制備的構件形狀接近于最終形狀,因此需要最后的精加工步驟以達到所需的光潔度,可以將增材制造和減材制造合并到一套系統中。現在,市場上已有將定向能量沉積技術和數控加工技術(CNC)結合在一起的混合系統。

3、粘結劑噴射型

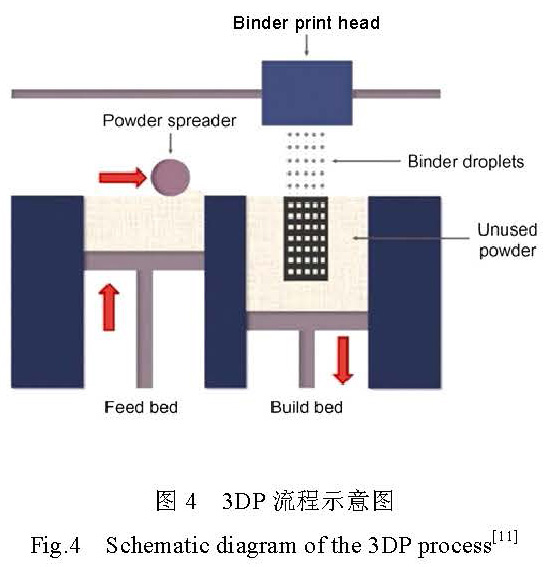

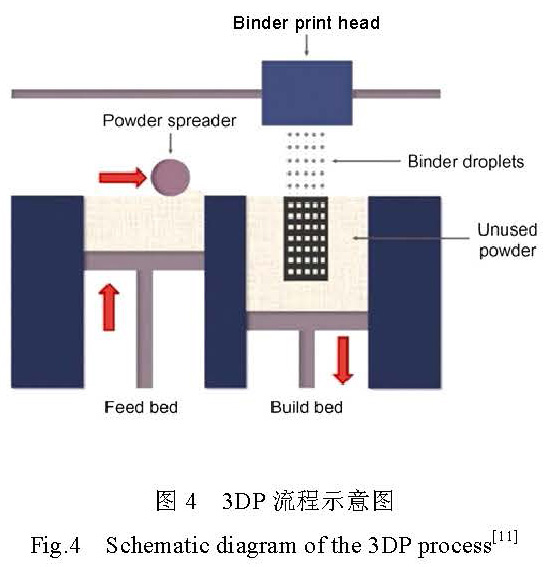

粘結劑噴射主要是指三維打印技術(3DP)。當前,使用金屬粉末的粘合劑噴射的AM 系統的提供商主要是ExOne 公司,它的工藝原理與粉末床熔融的過程相似(見圖4[11]),金屬粉末填充料斗后使用刮平器將細粉層散布在整個構建平臺上。然后,噴墨式噴頭選擇性地沉積液態粘合劑,將粉末顆粒粘合在一起,最后使用物理交聯或相變反應將粘合劑部分固化,并不斷重復此過程,直至創建出零件。最終生坯零件的強度須保證粉末顆粒能夠保持完整幾何形狀。但是,由于各個粉末顆粒沒有彼此物理鍵合,容易散開,因此將生坯從粉末床移出后需要放置在燒結爐中進行第二步完全固化。燒結是將生坯在惰性氣體或真空環境中暴露于高溫的過程,金屬顆粒間鍵合形成連續的單一金屬結構。同時,去除顆粒間的粘合劑會導致材料收縮,這種收縮需要在最初的模型設計中就考慮到。

迄今為止,已經有研究者報道了通過這種方法來開發生物醫用鈦合金。Xiong 等人[49]對3DP 法制備出的多孔鈦支架展開研究,結果表明,其力學性能與人類骨骼的力學性能非常匹配,證實了通過3DP 制造多孔鈦植入物的可行性。Yadav 等人[50]通過制造多個復雜形狀的TiC /Ti6Al4V 多孔復合材料模型,證明了3DP 方法的近凈成形能力。3DP 技術也被認為是制造復合材料和功能梯度材料(FGM)的理想制造工藝。

研究表明,通過該方法制造鈦(Ti)/羥基磷灰石(HA)復合材料和功能梯度植入物的微觀結構和力學性能有助于骨細胞向內生長[51]。Hong 等[52]通過3DP 設計,合成了適用于定制假體制造的新型Ti-5Ag(%)合金,其硬度比純鈦樣品的硬度高出許多,并且具有與純鈦相似的良好鈍化行為。Meenashisundaram 等人[53]討論了使用3DP 打印和滲透法制造Ti/Mg 網狀植入物的關鍵因素。通過向3DP 成形的多孔鈦支架網格內滲進鎂屑制造了具有優異壓縮性能和良好生物相容特性的半降解Ti/Mg 復合材料。該復合材料顯示出低模量(5.2 GPa)和高極限抗壓強度(418 MPa),與人類皮質骨相匹配。通過3DP 結合液錫滲入法還可以合成新型的Ti-5Ag-35Sn(%)合金。但腐蝕實驗結果顯示,該合金雖然尺寸穩定性得到改善,但耐腐蝕性卻受到了一定影響[54]。

與粉末床熔融和定向能量沉積不同,3DP 是一個相對簡單的過程,可在室溫條件下進行,并且完全無需支撐,因此最初的生坯生產相對較快。然而,燒結后的3DP 金屬部件都具有較高的孔隙率,為獲取高密度組件可能需要做進一步處理。在粉末冶金工業中,滲入另一種較低熔點的金屬或合金是生產高密度組件的常用方法,還可以實施HIP 以消除內部孔隙。但是,對燒結爐或使用HIP 設備有特殊要求,并且所需的附加處理步驟可能會延長從生坯到最終組件的整個處理時間。同時,由于鈦的化學活性大,3DP 成形粘結劑多是含碳含氧的有機物,不可避免會造成鈦及鈦合金高的O、C、H 等間隙雜質含量,并且有機物粘結劑在后處理(脫脂和燒結)過程中會分解而產生裂紋或可能引發變形,進而影響其性能。與其他AM 方法(例如SLS 和SLM)相比,使用3DP 生產零件一般在支架應用中是有利的,但在生產高致密度的高性能零件方面確實有一定的應用局限性。

4 、材料擠出型

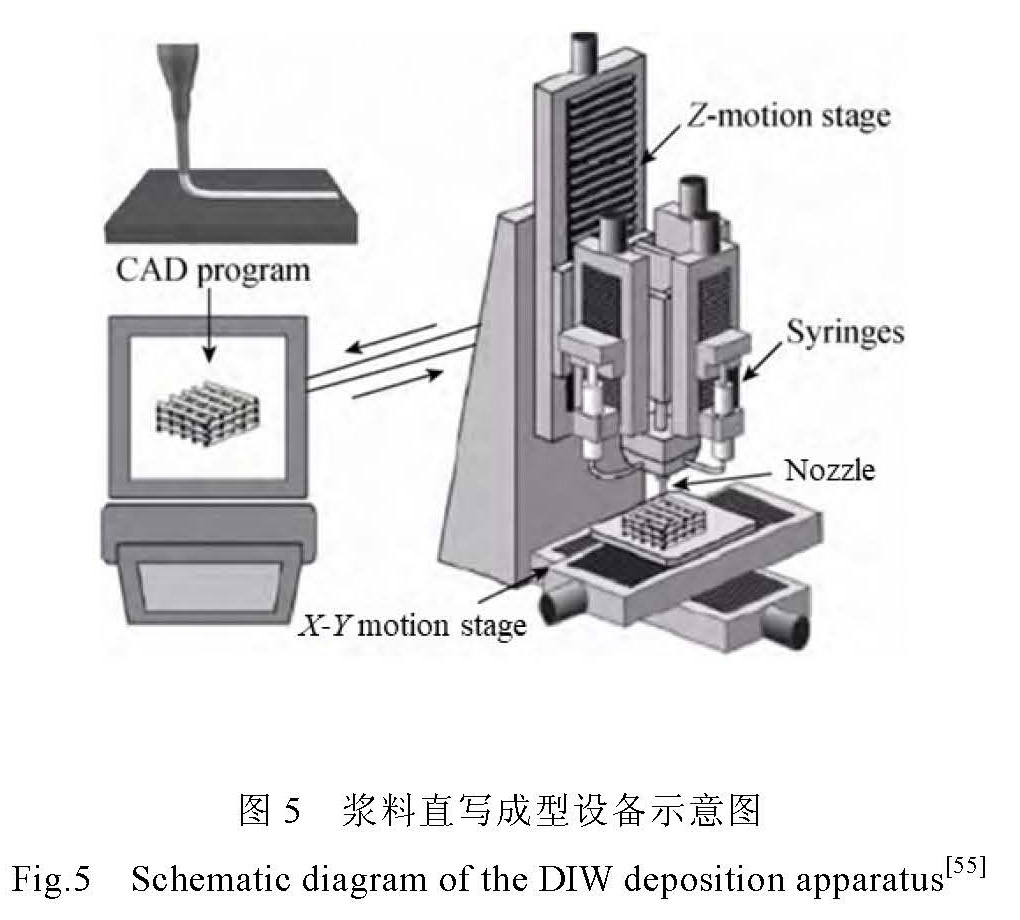

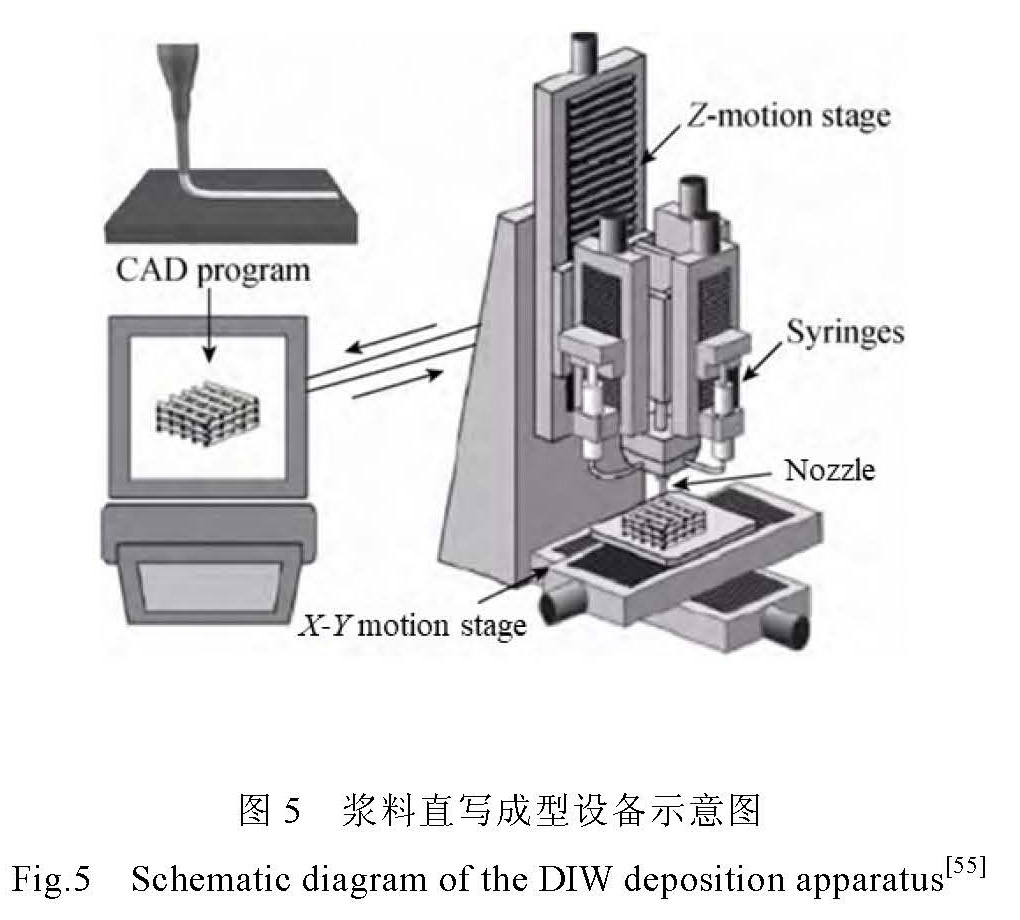

基于材料擠出型的打印方法具有代表性的是熔融沉積建模(FDM),然而由于鈦材本身熔點較高,采用線材原料的方式實施打印并不現實。因此,引入了另外一種擠出型的打印工藝——漿料直寫成型(DIW)。DIW 工藝是在室溫下使用高粘度漿料通過噴嘴擠出細絲,采用由點到線、由線到面的方式逐層沉積創建出設計的結構。由于所用材料的粘度較高,其開口一般要比粘結劑噴射的噴嘴大得多,隨后進行脫脂和燒結,使零件不含有機物。膠體和納米顆粒漿料、聚電解質漿料和溶膠-凝膠漿料是用于DIW 打印的一些典型成形體系[12],DIW 也可以稱之為自動注漿成型技術(robocasting),工作原理如圖5 所示[55]。

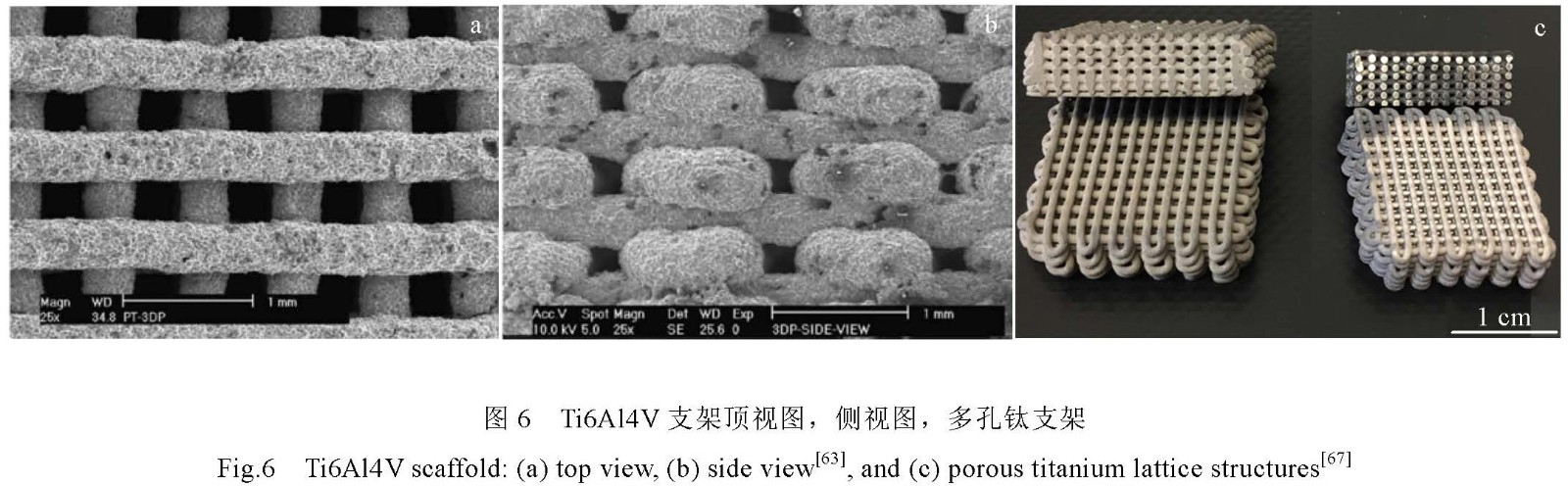

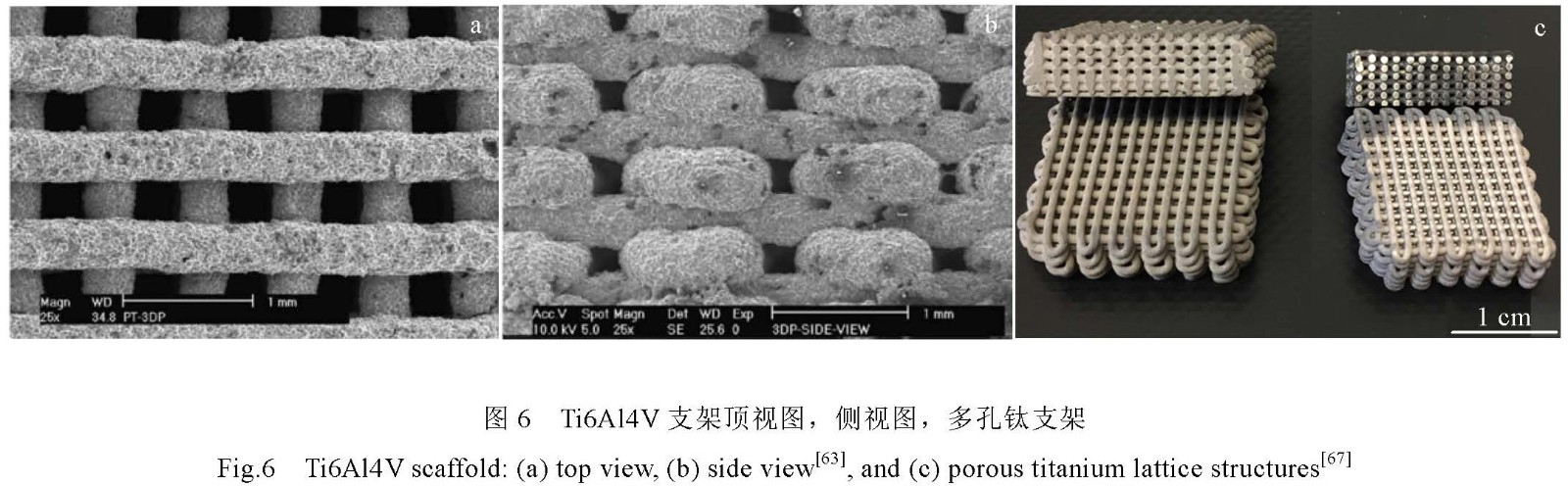

迄今為止,對聚合物和陶瓷的DIW 研究最為廣泛,并已成功地應用到制造硬組織植入物的陶瓷支架中[56]。此外,漿料直寫成型也被成功應用到金屬領域中,例如銅[57]、銀[58]、高熵合金[59]等。哥倫比亞大學的Agrawal 等人[60]通過對漿料3D打印制備Ni-Ti 合金所需的原材料和條件進行測試,確定了一種適合用作粘結劑的醇基凝膠介質。Jakus 等人[61]在打印顆粒型漿料的研究中指出,溶劑的快速蒸發和隨后結合團聚物的沉淀使得漿料在擠出后會硬化。但作者也指出,由于漿料凝固時間長,生產過程很困難。Molero 等人[62]研究了陽離子和陰離子穩定劑對制備穩定且濃縮的微米級鈦顆粒(10 μm)水基懸浮液的影響,并將優化的鈦懸浮液通過多種技術(例如自動注漿成型、浸漬、外模板的浸漬或發泡)來成形鈦工件和涂層。雖然沒有實現完全致密化,但人們注意到多孔特征在生物醫學植入物等應用中潛在的價值。從21 世紀初便有學者開始研究有關漿料直寫成型鈦支架,Li 等人[63,64]率先通過DIW 開發出結構、性能可控的多孔鈦植入體,其特征尺寸從微米到毫米。圖6a,6b 顯示了使用基于甲基纖維素水基溶液的Ti6Al4V 漿料(固含量達體積分數66%)制成的多孔結構,具有良好的長絲形狀和初始形狀保持。這些樣品的孔隙率在39%到68%之間,孔徑在200 μm 到800 μm 之間,體積收縮率16.5%。

Srivas 等人[65]基于同樣的打印方法,獲得了孔徑為500μm,總孔隙率為58%的3D打印Ti6Al4V 支架,燒結收縮率為13%,抗壓強度和彈性模量分別為39.58 和450 MPa,與松質骨的力學性能相當。Chen 等人[66]報道了一種熱固性的生物聚合物,用作DIW 的粘合劑制備出多孔鈦人工骨支架,該支架表現出類似于人皮質骨的有效楊氏模量(20.2 GPa),減輕了不良的應力屏蔽效應,并具有超高的強度(σ=340 MPa)。最近,Elsayed 等人[67]通過調節漿料的粘度,開發了基于水-鈦粉末懸浮液的合適漿料配方,打印出了孔隙率高達65%的Ti6Al4V 支架,見圖6c,燒結后總收縮量約為40%,壓縮屈服應力范圍在110~130 MPa 之間,大大超過了通過SLM 生產的類似Ti6Al4V 結構的壓縮應力屈服強度(10~30 MPa)。DIW 依靠漿料擠出、原位固化來打印零件,從而避免了熱梯度并降低了擠出壓力。擠出成型的好處在于可以靈活地打印各種不同的材料,非常適合于制造

具有周期性特征的定制多孔支架結構,幾乎不需要表面質量/分辨率。但是,對于鈦及鈦合金來說,使用DIW 同樣很難加工致密的工程部件,且在低間隙控制上面存在困難,從而限制了其應用。盡管這項技術最近已用于組織工程應用的多項生物材料當中,但有關鈦及鈦合金方面工藝參數的問題(例如打印參數、漿料性能等)還有待進一步探索研究。

5、結 語

3D打印鈦及鈦合金在航空航天、生物醫療、動力能源、海洋工程等領域展現出廣闊的應用前景,未來使用3D打印實現高質量鈦組件的大規模生產,將會是一項非常有挑戰性的事業,也將對傳統鈦工業產生重大的影響。目前,盡管基于粉末熔融和定向能量沉積等熱源打印的方法針對鈦及鈦合金已經得到了廣泛的應用,但與傳統鑄造工藝相比,小批量和高定制度的高品質鈦零件通常會產生高成本,供料系統所需的球形鈦粉制備成本高,且熱源打印設備價格昂貴,高達300~1000 萬元/套。在此情況下,低成本打印工藝展現出優勢。使用3DP 和DIW 的冷打印方式制備鈦零件,該過程避免了熱源打印技術中局部高溫所引起的問題,且設備成本低、對原料粉末球形度要求不高。

另外,冷打印技術的顯著優勢在于,可以靈活地使用多種粉末狀原料,在開發鈦基復合材料方面顯示出比激光增材制造更大的潛力。如何實現鈦及鈦合金在成形過程中的低間隙控制和燒結致密化,是未來3D冷打印技術的重要發展方向之一。

同時,為了擴展3D打印鈦及鈦合金的適用性,促進工業大規模生產,建議在該領域的未來發展基于材料開發和過程控制,也可以整合人工智能控件的相關資源,改進成型機制,花費較低的成本和更少的時間以近乎最終的形狀生產高性能鈦組件。

參考文獻

[1] Karolewska K, Ligaj B, Wirwicki M et al. Journal of MaterialsResearch and Technology[J], 2020, 9(2): 1365

[2] Trevisan F, Calignano F, Aversa A et al. Journal of AppliedBiomaterials & Functional Materials[J], 2018, 16(2): 57

[3] Hlmann E, Kersting R, Klein T B et al. Procedia CIRP[J],2015, 35: 55

[4] Hen Z, Li Z, Li J et al. Journal of the European CeramicSociety[J], 2019, 39(4): 661

[5] Pîrjan A, Petroşanu D M. Journal of Information Systems &Operations Management[J], 2013, 7(2): 360

[6] Han Shoubo(韓壽波), Zhang Yiwen(張義文), Tian Xiangjun(田象軍) et al. Powder Metallurgy Industry(粉末冶金工業)[J],2017, 27(6): 44

[7] Yan Xue(閆 雪), Ruan Xueqian(阮雪茜). Aeronautical ManufacturingTechnology(航空制造技術)[J], 2016, 59(21): 70

[8] Zhao Danmei(趙丹妹), Wang Chunren(王春仁), Han Qianqian(韓倩倩) et al. China Medical Device Information(中國醫療器械信息)[J], 2017, 23(3): 1

[9] Mullen L, Stamp R C, Brooks W K et al. Journal ofBiomedical Materials Research Part B[J], 2009, 89(2): 325

[10] Tofail S A, Koumoulos E P, Bandyopadhyay A et al. MaterialsToday[J], 2018, 21(1): 22

[11] Cox S C, Thornby J A, Gibbons G J et al. Materials Science and Engineering C[J], 2015, 47: 237

[12] Lewis J A. Mater Matters[J], 2008, 3(1): 4

[13] Tiwari S K, Pande S, Agrawal S et al. Rapid PrototypingJournal[J], 2015, 21(6): 630

[14] Ventola C L. Pharmacy and Therapeutics[J], 2014, 39(10): 704

[15] Du Baorui(杜寶瑞), Yao Jun(姚 俊), Zheng Huilong(鄭會龍)et al. Aeronautical Manufacturing Technology(航空制造技術)[J], 2019, 62(11): 14

[16] Schwab H, Palm F, Kühn U et al. Materials & Design[J],2016, 105(S5): 75

[17] Li W, Liu J, Zhou Y et al. Scripta Materialia[J], 2016, 118: 13

[18] Han L, Wang C, Li Z. Journal of Materials Science & Technology[J], 2019, 35(7): 1323

[19] Chlebus E, Kuźnicka B, Kurzynowski T et al. MaterialsCharacterization[J], 2011, 62(5): 488

[20] Sing S L, Wiria F E, Yeong W Y. Robotics and Computer-Integrated Manufacturing[J], 2018, 49: 170

[21] Pattanayak D K, Fukuda A, Matsushita T et al. ActaBiomaterialia[J], 2011, 7(3): 1398

[22] Bourell D, Kruth J P, Leu M et al. CIRP Annals[J], 2017,66(2): 659

[23] Murr L, Esquivel E, Quinones S et al. Materials Characterization[J], 2009, 60(2): 96

[24] Thijs L, Verhaeghe F, Craeghs T et al. Acta Materialia[J],2010, 58(9): 3303

[25] Gu D, Hagedorn Y C, Meiners W et al. Acta Materialia[J],2012, 60(9): 3849

[26] Kobryn P, Semiatin S. JOM[J], 2001, 53(9): 40

[27] Zhang D, Qiu D, Gibson M A et al. Nature[J], 2019,576(7785): 91

[28] Zhang Y, Wu L, Guo X et al. Journal of MaterialsEngineering and Performance[J], 2018, 27(1): 1

[29] Nune K C, Li S, Misra R D K. Science China Materials(中國科學:材料)[J], 2017, 61(4): 455

[30] Fojt J, Fousova M, Jablonska E et al. Materials Science andEngineering C[J], 2018, 93: 911

[31] Cheng X, Li S, Murr L et al. Journal of the MechanicalBehavior of Biomedical Materials[J], 2012, 16: 153

[32] Parthasarathy J, Starly B, Raman S et al. Journal of the MechanicalBehavior of Biomedical Materials[J], 2010, 3(3): 249

[33] Park H K, Na T W, Yang S M et al. Materials Letters[J], 2019,236: 106

[34] Birtchnell T, Urry J. Futures[J], 2013, 50(2): 25

[35] Benedetti M, Cazzolli M, Fontanari V et al. ProcediaStructural Integrity[J], 2016(2): 3158

[36] Das S, Wohlert M, Beaman J J et al. Materials & Design[J],1999, 20(2-3): 115

[37] Hollander D A, Von Walter M, Wirtz T et al. Biomaterials[J],2006, 27(7): 955

[38] Xie F X, He X B, Cao S L et al. Corrosion Science[J], 2013,67: 217

[39] Sahasrabudhe H, Bandyopadhyay A. JOM[J], 2016, 68(3): 822

[40] Liu X, Tan C, Zhang J et al. International Journal of ImpactEngineering[J], 2009, 36(9): 1143

[41] Zhu Y, Li J, Tian X et al. Materials Science and EngineeringA[J], 2014, 607: 427

[42] Zhu Y Y, Tang H B, Li Z et al. Journal of Alloys andCompounds[J], 2019, 777: 712

[43] Roy S, Khutia N, Das D et al. Materials Science andEngineering C[J], 2016, 64: 436

[44] Xue W, Krishna B V, Bandyopadhyay A et al. Acta Biomaterialia[J], 2007, 3(6): 1007

[45] Krishna B V, Bose S, Bandyopadhyay A. Acta Biomaterialia[J], 2007, 3(6): 997

[46] Haghighi S E, Lu H B, Jian G Y et al. Materials & Design[J],2015, 76: 47

[47] Banerjee R, Nag S, Samuel S et al. Journal of BiomedicalMaterials Research Part A[J], 2006, 78(2): 298

[48] Mendoza M Y, Samimi P, Brice D A et al. Metallurgical andMaterials Transactions A[J], 2017, 48(7): 3594

[49] Xiong Y, Qian C, Sun J. Dental Materials Journal[J], 2012,31(5): 815

[50] Yadav P, Bock T, Fu Z et al. Advanced Engineering Materials[J], 2019, 21(8): 1 900 336

[51] Qian C, Zhang F, Sun J. Bio-Medical Materials andEngineering[J], 2015, 25(2): 127

[52] Hong S B, Eliaz N, Leisk G et al. Journal of Dental Research[J], 2001, 80(3): 860

[53] Meenashisundaram G K, Wang N, Maskomani S et al.Materials Science and Engineering C[J], 2020, 108: 110 478

[54] Hong S B, Eliaz N, Sachs E et al. Corrosion Science[J], 2001,43(9): 1781

[55] Li Yayun(李亞運), Si Yunhui(司云暉), Xiong Xinbai(熊信柏)et al. Journal of the Chinese Ceramic Society(硅酸鹽學報)[J], 2017, 45(6): 793

[56] Fiocco L, Elsayed H, Badocco D et al. Biofabrication[J],2017, 9(2): 25 012

[57] Hong S, Sanchez C, Du H et al. Journal of ElectronicMaterials[J], 2015, 44(3): 836

[58] Williams N X, Noyce S, Cardenas J A et al. Nanoscale[J],2019, 11(30): 14 294

[59] Kenel C, Casati N P M, Dunand D C. Nature Communications[J], 2019, 10(1): 904

[60] Agrawal R, Anantachaisilp F, Tirano J et al. MaterialsResearch Express[J], 2019, 6(10): 106 561

[61] Jakus A E, Secor E B, Rutz A L et al. ACS Nano[J], 2015,9(4): 4636

[62] Molero E, Sanchez-Herencia A J, Das Neves R G et al. KeyEngineering Materials[J], 2016, 704: 406

[63] Li J P, Wijn J R D, Blitterswijk C A V et al. Biomaterials[J],2006, 27(8): 1223

[64] Li J P, Habibovic P, Doel M V D et al. Biomaterials[J], 2007,28(18): 2810

[65] Srivas P K, Kapat K, Dadhich P et al. Bioprinting[J], 2017, 6: 8

[66] Chen Y, Han P, Vandi L J et al. Materials Science andEngineering C[J], 2019, 95: 160

[67] Elsayed H, Rebesan P, Giacomello G et al. Materials Scienceand Engineering C[J], 2019, 103: 109 794

相關鏈接