- 2022-05-31 05:50:03 電子行業用高純金濺射靶材研究綜述

- 2021-12-13 22:25:11 等離子噴涂技術在濺射靶材制備中的應用

- 2021-07-01 11:19:59 高純濺射鈦靶材鈦旋轉靶的特點及表面處理工藝

- 2021-05-17 10:46:14 智能手機平板電腦用濺射靶材的分類與應用

- 2021-05-03 11:39:34 鈦濺射靶材的應用情況與工作原理

- 2021-01-01 06:10:13 磁控濺射金基合金鍍膜材料的性能特點與應用

前 言

磁控濺射鍍膜屬于物理氣相沉積,離子在電場加速下高速轟擊陰極靶材,靶材原子被濺射出來后沉積到被鍍膜體表面而形成薄膜,是用來制備薄膜 材料的一種主要方法[1]。它的基本原理是:真空環境中電場加速離子后形成具有高動能的離子束流,碰撞固體表面,固體表面的原子被濺射出并離開固體沉積在被鍍膜體表面,被離子高速碰撞的固體就是產生薄膜的來源,被稱之為濺射靶材[2]。濺射法是一種先進的薄膜材料制備技術,這種方法具有速度高和溫度低兩大特點[3]。自 20 世紀 80 年代,信息存儲、集成電路、激光存儲器、液晶顯示器、電子控制器等產業開始進入高速發展時期,磁控濺射技術才從實驗室真正進入工業化規模生產 [4]。我國已經逐漸成為薄膜靶材需求大國,在全球市場需求的拉動下,我國有很多材料領域的科研院所及企業,開展了濺射靶材的研發和生產工作,并取得了很大的進展。

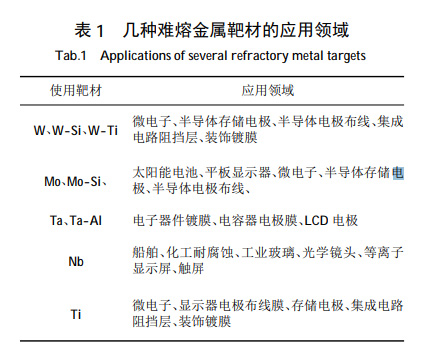

難熔金屬,一般包括鎢、鉭、鉬、鈮、鉿、鋯和鈦,其熔點都在1600℃以上。鎢、鉬等合金材料高溫強度和蠕變性能好,被廣泛用于微電子,照明光源、武器系統、原子能等行業。鉭鈮極其合金具有較低蒸氣壓、低熱膨脹系數、優秀的抗腐蝕性能,被廣泛用于航空航天、化工裝備、集成電路、核能部門[5]。將難熔金屬制作成靶材可將其優秀性能以薄膜的形式利用。表 1 給出了幾種難熔金屬靶材的應用領域。

1、 難熔金屬靶材的類型及應用

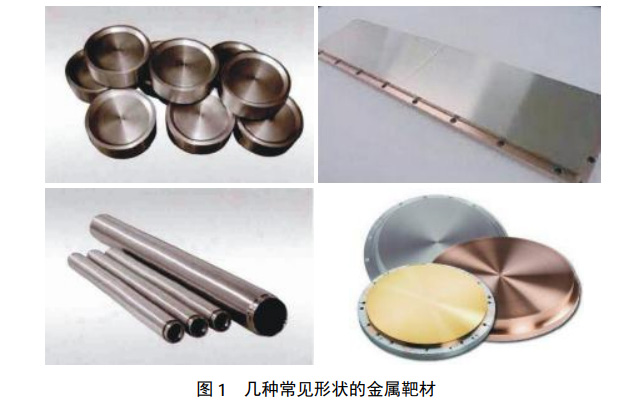

濺射用靶材有如下幾種分類方法:如按材質分靶材可分為金屬靶、高分子陶瓷非金屬靶和復合材料靶等。如按外形尺寸可分為圓柱形、長方形、正方 形板靶和管靶,見圖 1。

因為一般常見的方靶圓靶都為實心,在鍍膜作業中,圓環形的永磁體在靶的表面產生的磁場為環形,會發生不均勻沖蝕現象 ,濺射的薄膜厚度均勻 性不佳 ,靶材的使用效率大約只有 20 %~30 %。而目前被推廣的空心管靶可繞固定的條狀磁鐵組件一定周期旋轉運動,360毅靶面可被均勻刻蝕 ,優勢明顯,將利用率提高到 80 %[6]。

1.1 W靶

W 是難熔金屬熔點最高的一種,具有穩定的高溫特性、抗電子遷移能力和較高的電子發射系數等諸多優點。鎢及鎢合金靶在微電子、集成電路等行業 中被大量使用。Al、Cu,Ag 目前是集成電路制造用得最多的互連線材料,一般來說介質層是 Si 或 SiO2,Al、Cu,Ag 會向介質中擴散而形成硅化物,從而使金屬連線的電流強度急劇變弱,整個布線系統功能可能會因此而崩潰。最好的解決方案是在布線與介質之間再進行屏蔽來阻擋擴散層,阻擋層金屬是 WTi。

大量試驗證明,WTi 合金(Ti 占 10 %~30 %)作為阻擋層已被成功地應用于 Al、Cu 和 Ag 布線技術。由于金屬 W 在其他金屬中原子的擴散率較低,可阻擋擴散,Ti 可有效地阻止晶界擴散,另一方面也提高了阻擋層的黏結力和抗腐蝕性能[7-8]。

鎢靶還被應用于裝飾鍍膜行業,如手表、眼鏡、衛生潔具、五金零件等產品,不僅能美化外觀,同時也具有抗磨損、腐蝕等功能。近些年來裝飾鍍膜用靶材的需求量日益擴大[9]。 國內研發 W 靶材的主要單位有上海鋼鐵研究所、北京安泰科技、西北有色金屬研究院、株洲硬質合金集團等。

1.2 Mo靶

Mo具有高熔點、較低的比阻抗、高電導率、較好的耐腐蝕性而被廣泛用于 LCD 顯示屏、光伏電池中的配線、電極。還有集成電路的阻擋層材料。

金屬 Cr 曾是 LCD 顯示屏配線的首選材料,如今超大型、高精度 LCD 顯示屏發展迅速,這對材料的比阻抗提出了更高的要求。此外,環境保護也必須兼顧。金屬 Mo 的膜應力的比阻抗只有鉻的一半,且不會污染環境,諸多優勢使金屬 Mo 成為 LCD 顯示屏濺射靶材的最佳材料之一[10]。

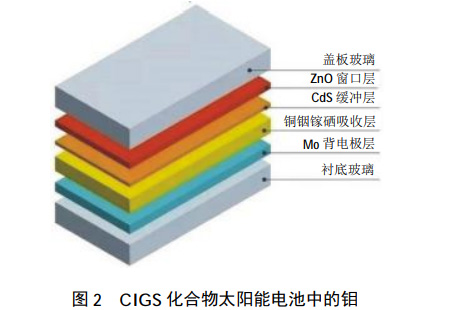

銅銦鎵硒(簡稱“CIGS”)薄膜太陽電池是一種最具有發展前景的薄膜太陽能電池,具有光電轉換效率高、無衰退、性能穩定、成本低廉等諸多優點。在光伏領域,國內外學者們對 CIGS 產生了極大的關注。CIGS 薄膜太陽能電池的第五層就是背電極,電池的性能受背電極材料直接影響。Mo 濺射的薄膜熱穩定性良好、電阻率較低、還能與 CIGS 層結合形成良好的歐姆接觸。同時金屬 Mo 薄膜還具有與上下玻璃層和 CIGS 近似的熱膨脹系數等特點,已成為薄膜太陽電池背電極的必選材料[11]。圖 2 是 Mo 在薄膜太陽能電池中的位置[5]。近些年來,全球的太陽能電池需求量激增,每年遞增 40 %以上。據報道,目前世界薄膜太陽能電池年發電總量約為 660 MW[10]。 國內研發 Mo 靶的主要單位有金堆城鉬業、北京安泰科技、洛陽高新四豐等。安泰科技公司采用壓制-燒結-熱等靜壓法制備的了大量鉬及其合金靶材,相對密度逸99 %[12]。

1.3 Ta靶

當大規模集成電路進入到深亞微米時代時,Al線對應力遷移和電遷移的抵抗能力相對較弱,這將造成布線空洞,導致電路系統完全失效。因此,金屬 Cu 布線將成為主流。Cu 比 Al 具有更高的抗電遷移能力和更低的電阻率,這意味著更小、更密集的連線可以承載更強的電流。低電阻提高了芯片速度。目前全球 130 nm、90 nm 及以下的器件生產商已經采用Cu 互連工藝,Ta 成為 Cu 互連的阻擋層。目前,超大規模集成電路已逐漸發展為 Cu /Ta 系[13-14]。因為 Cu和 Si 的化學活性高,擴散速度快,易形成銅硅合金(Cu-Si),銅在硅中形成深的空穴,設備的性能被嚴重影響,最終導致系統失效。Ta 及 Ta 的化合物具有高熱穩定性、高導電性和對外來原子的阻擋作用。

Cu 和 Ta 以及 Cu 和 N 之間不反應,不擴散形成化合物,因此 Ta 和 Ta 基膜成為阻擋層可有效防止銅的擴散[15]。

我國 Ta 儲量資源豐富,但在過去對半導體濺射靶材缺乏最基本的認識,從而限制了純 Ta 靶材的技術發展。在很長一段時間內,我國生產濺射靶材 用的高純 Ta 原料主要依賴進口。寧夏東方鉭業通過多年研發,掌握了高純 Ta 濺射靶材原料生產工藝方法,填補了國內空白。寧波江豐電子材料股份有限公司也生產出了 300 mm 高純 Ta 濺射靶材[14]。西安諾博爾稀貴金屬公司也掌握高純 Ta 靶的生產工藝[16]。

1.4 Nb靶

近些年,光電技術的發展迅速,Nb 薄膜材料已廣泛應用于與人們現代生活密切相關的 LCD、TFT等離子顯示屏、相機鏡頭鍍膜、光學鏡頭鍍膜、汽車 和建筑工業用玻璃的制造中[17]。鈮靶材還用于表面工程材料,如化工耐腐蝕、船舶、耐熱、電子成像、信息儲存、高導電等鍍膜行業[18]。由于高的利用率,旋轉空心圓管磁控濺射靶目前在業內得到廣泛推廣,鈮管靶主要應用于平面顯示器、先進觸控屏和節能玻璃的表面鍍膜等行業,對玻璃屏幕起抗反射作用[19]。

我國研發 Nb 靶的主要單位有寧夏東方鉭業、西北有色金屬研究院等。據筆者了解,寶雞佳軍公司通過熔煉擠壓方式生產出了外徑 152 mm,內徑 125 mm,長度為 3 900 mm 的大型鈮管靶,平均晶粒尺寸達到了 75.5μm 。

2、靶材的技術要求

為了確保沉積薄膜的質量和提高濺射效率,靶材的品質成為關鍵因素。經過國內外大量研究得出,對濺射靶材質量影響最大的幾個因素分別為:純凈 度、致密度、尺寸精度、晶粒度、織構等。

2.1 純 度

濺射靶材的純度是影響鍍膜效果的首要因素。

靶材中的雜質和氣孔中的氧和水分是沉積薄膜的主要污染源。要提高濺射薄膜的性能,就應盡可能降低靶材中雜質含量,提高純度,減少污染源,提高沉積薄膜的均勻性[2]。 不同應用領域的靶材對純度要求不同,普通鍍膜用靶材要求純度達到 99 %以上即能滿足要求。對靶材純度要求較為苛刻的是微電子、顯示器等領域用,需要至少分析 40 個以上的雜質元素,純度為 99.95 %(3N5)以上方可使用[20]。

2.2 致密度

濺射靶材的內部如不是非常致密,或存積氣體,那么在濺射過程中氣體釋放將會產生微粒直接影響鍍膜質量。氣孔同時會導致濺射時產生不正常放電,而產生雜質粒子。為了保證薄膜的質量和性能,必須使濺射靶材的致密度要達到較高水平。靶材致密度越高,其導電、導熱性越好,強度越高等。高致密度靶材鍍膜有諸多優點:靶材使用壽命長,濺射功率小,成膜速率高,薄膜不易開裂,透光率高。

2.3 微觀組織

濺射速度直接受晶粒尺寸的影響,晶粒粗大靶材的濺射速率要比晶粒細小的靶材慢很多,晶粒尺寸變小,薄膜沉積速率增大。而同一塊靶材的晶粒尺寸整體差異較小,沉積薄膜的厚度分布就更為均勻。金堆城鉬業研發的鉬靶材平均晶粒尺寸達到 50 滋m,屬國內領先水平[21]。一般情況下,因為變形量等因素影響,平面靶的晶粒尺寸比管狀靶材更容易細小、均勻。

當靶材在濺射時,其原子會沿著六方密排面優先濺射出來,因此,為了提高濺射鍍膜速率,可以盡可能調整靶材結構使具有一定的晶體取向。在晶粒 尺寸合適的范圍內,晶粒取向越均勻越好。靶材晶粒取向還會對薄膜的厚度、均勻性都會產生較大影響。

要使靶材的微觀組織具有一定的結晶取向,就要根據靶材金屬的微觀組織特征,采用不同的壓力加工方式,再結合適當的熱處理進行調整和控制。國內許多單位已對不同加工方式對結晶取向的影響做了大量研究。

2.4 尺寸精度

濺射靶材在后期裝配前要進行一系列機械加工,其加工質量和精度(平面度,直線度,粗糙度)也會影響到薄膜性能。靶材濺射作業前必須與鋁或無 氧銅底盤(背板)連接在一起,配合緊密才能使靶材與背板更好的導電導熱。裝配完畢后要使用超聲波檢測,如果兩者的空隙區域小于總接觸面的 2 %,這樣才能在大功率濺射中使用[10]。同樣的尺寸精度要求下,管狀靶材的機加工難度要大于平面靶材,因為大型管靶一般都采用擠壓成型,內孔有較深的擠壓溝槽,這對機加造成了較大困難。業內一般采用高精度數控深孔鉆鏜床來加工內孔。

3、難熔金屬靶材的制備技術

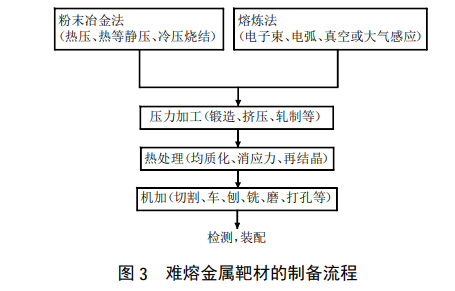

難熔金屬濺射靶材的制備方法主要分為粉末冶金法和熔煉法,其中 W、Mo 多采用粉末冶金,而 Ta、Nb 多采用熔煉法生產,具體工藝流程見圖 3。

3.1 粉末冶金法

粉末冶金法是適合制作難熔金屬濺射靶材的傳統方法。難熔金屬熔點很高,該方法采用固/液相燒結,所以在遠低于其熔點的溫度下使其成型;生產合金靶材時,兩種或兩種以上的合金粉末通過混料機長時間混合均勻后加熱壓制,有效地杜絕了合金組元的偏析。另外一大優點是粉末冶金法制備的靶材晶粒較細,可達到 100 滋m 以下。一般粉末冶金法制備的濺射靶材多采用冷等靜壓加燒結、熱壓燒結和熱等靜壓三種方式。其中熱等靜壓得到的致密度最高,前兩種方法得到的靶材致密度則相對較低。因此提高粉末冶金燒結法制備靶材致密度是必須解決的關鍵技術之一。通過壓力加工可有效改善粉末冶金靶材的致密度低的問題。魏修宇[7]研究了軋制變形量對粉末冶金 W 靶材致密度的影響,隨著變形增大,致密度增加,最高可達 99.5 %以上。朱琦[22]研究了擠壓對粉末冶金鉬管靶組織、性能以及致密度的影響,使鉬管靶密度從燒結坯的 9.8 g/cm3 增加到10.15 g/cm3,達到了高致密度的要求。

W、Mo 濺射靶材大多采用粉末冶金方法制備,由于粉末冶金的提純能力有限,因此原料必須為高純粉末,另外在制備過程還要嚴格控制雜質元素的 混入。目前國內高純金屬的提純技術與工業發達國家的差距較大。郭讓民[23]將仲鎢酸銨重新氨溶中和,活性炭吸附結晶提純,再經還原后制備出高純 W粉,可有效地深度去除雜質,純度達 99.99 %以上。

3.2 熔煉法

熔煉法是制備難熔金屬靶材另一種重要的方法,因為難熔金屬的具有高熔點,多采用電子束、電弧熔煉。電子束熔煉具有高溫、高升溫速率、高真空 等優點,適合提純精煉各種難熔金屬。電子束熔煉得到的金屬鑄錠致密,內部組織無孔隙、氣孔,非常接近理論密度。但電子束熔煉有兩大缺點:一是鑄錠晶粒粗大;二是熔煉合金時對于組元蒸氣壓相差較大情況下,會發生偏析現象。電弧熔煉適合熔煉合金,其鑄錠致密度也非常高,但提純效果不及電子束熔煉。由于熔煉法得到的靶材晶粒粗大,通過壓力加工和熱處理可使晶粒變細,并得到一定晶粒取向的組織。劉寧[14]研究了鉭靶中{110}、{100} 、{111}三種織構的濺射速率關系,提出采用熱鍛造強塑性變形工藝對 Ta 靶進行加工,使其具有更均勻的織構組分。

宜楠[13]通過對電子束熔煉、鍛造、軋制、熱處理等關鍵工藝進行優化調整,獲得了織構以{111}型為主晶粒尺寸小于 100 滋m 性能優良的鉭靶。王國棟[17]研究了電子束熔煉的高純鈮錠在加熱 1 100 益高溫鐓造再通過換向軋制制備的 Nb 靶材,其晶粒取向一致,晶粒大小分布均勻。筆者對純 Nb 板靶材也進行了一系列試驗。電子束熔煉的粗大晶粒純 Nb 鑄錠通過鍛造、退火、再經 60 %變形量的軋制,再進行約1 200 益左右的成品退火得到 7.5 級晶粒度(平均晶粒數為 1 400 個/mm2),組織均勻、性能優良的純 Nb靶材。

4、結 語

近些年來,我國研究生產濺射靶材的單位企業 在制備技術、產品品種等方面都有非常大的進步。打 破了高端靶材長期依賴進口的局面。研發生產靶材 的中小型民營企業也取得了很大成果。薄膜市場需 求的快速發展,濺射靶材品種要求也越來越多,加速了更新換代周期,傳統工藝也慢慢不能滿足要求,需要對工藝進行優化和革新。今后的發展方向是要引入新方法新工藝來解決靶材在濺射過程中微粒飛濺、利用率和導磁率等問題。靶材的目的是濺鍍薄膜,只研究靶材遠遠不夠,需要將靶材與薄膜兩種研究結合起來,努力促進靶材制備技術的革新與發展。

參考文獻:

[1] 陳海峰,薛瑩潔.國內外磁控濺射靶材的研究進展[J].表面技術,2016,45(10):56-63.

CHEN Haifeng,XUE Yingjie. Research progress of magnetronsputtering target at home and abroad [J]. Surface Technology, 2016,45(10):56-63.

[2] 劉志堅,陳遠星,黃偉嘉,等.濺射靶材的應用及制備初探[J].南方金屬,2003(6):23-24.

LIU Zhijian,CHEN Yuanxing,HUANG Weijia,et al.Manufactureand application of sputtering target materials [J].Southern Metals,2003(6):23-24.

[3] 金永中,劉東亮,陳 建.濺射靶材的制備及應用研究[J].四川理工學院學報(自然科學版),2005,18(3):22-24.

JIN Yongzhong,LIU Dongliang,CHEN Jian.Studying on manufacture and application of sputtering target materials [J].Journal of Sichuan University of Science & Engineering (Natural Science Edition), 2005,18(3):22-24.

[4] 儲志強.國內外磁控濺射靶材的現狀及發展趨勢[J].金屬材料與 冶金工程,2011(4):44-49.

CHU Zhiqiang. The present status and development trend of mag netron sputtering target at home and abroad[J]. Metal Materials and Metallurgy Engineering,2011(4):44-49.

[5] 殷為宏,湯慧萍.難熔金屬材料與工程應用[M].北京:冶金工業 出版社,2012:253.

[6] 王大勇,顧小龍.靶材制備研究現狀及研發趨勢[J].浙江冶金, 2007(4):1-9.

WANG Dayong,GU Xiaolong. Research Status and Development Trend of Target Preparation [J]. Journal of Zhejiang Metallurgy, 2007(4):1-9.

[7] 魏修宇.半導體用高純鎢靶材的制備技術與應用[J].硬質合金, 2017,34(5):353-359.

WEI Xiuyu.Preparation technology and application of high purity tungsten target for semiconductor [J].Cemented Carbide,2017,34 (5):353-359.

[8] 尚再艷,江 軒,李勇軍,等.集成電路制造用濺射靶材[J].稀有 金屬,2016,29(4):475-477.

SHANG Zaiyan,JIANG Xuan,LI Yongjun,et al. Sputtering targets used in integrated circuit [J]. Chinese Journal of Rare Metals, 2016,29(4):475-477.

[9] 遲偉光,張鳳戈,王鐵軍,等.濺射靶材的應用及發展前景[J].新 材料產業,2010(11):6-11.

CHI Weiguang,ZHANG Fengge,WANG Tiejun,et al.Application and development prospect ofsputtering targets[J].Advanced Materials Industry,2010(11):6-11.

[10] 安 耿,李 晶,劉仁智,等.鉬濺射靶材的應用、制備及發展[J]. 中國鉬業,2011,35(2):45-48.

AN Geng,LI Jing,LIU Renzhi,et al. The application,manufacture原 anddeveloping trend ofmolybdenum sputtering target [J]. China Molybdenum Industry,2011,35(2):45-48.

[11] 沈曉月. 磁控濺射法制備 CIGS 薄膜光伏電池 Mo 背電極的研 究[D]. 大連:大連工業大學,2013.

SHEN Xiaoyue. Study on Mo back electrode of CIGS thin film photovoltaic cells prepared by magnetron sputtering [D]. Dalian: Dalian Polytechnic University,2013.

[12] 安泰科技股份有限公司.高純度、高致密度、大尺寸鉬合金靶材 的制備方法:CN105525260A[P]. 2013-09-25.

[13] 宜 楠,權振興,趙鴻磊,等.集成電路用鉭濺射靶材制備工藝 研究[J].材料開發與應用,2016,31(3):71-75.

YI Nan,QUAN Zhenxing,ZHAO Honglei,et al. Research on processing of tantalum target for sputtering to LSIS[J]. Development and Application of Materials,2016,31(3):71-75.

[14] 劉 寧,楊 輝,姚力軍,等.集成電路用大尺寸高純鉭靶材的 制備工藝進展[J]. 集成電路應用,2018,35(2):24-28.

LIU Ning,YANG Hui,YAO Lijun,et al.The progresses on fabrication of large size high-purity tantalum targets for integrated circuits[J]. Applications of IC,2018,35(2):24-28.

[15] 潘倫桃,李 彬,鄭愛國,等.鉭在集成電路中的應用[J].稀有金 屬,2003,27(1):28-34.

PAN Luntao,LI Bin,ZHENG Aiguo,et al. Application of tantalum to LSIC[J].Chinese Journal of Rare Metals,2003,27(1):28-34.

[16] 郝小雷. 組織均勻鉭濺射靶材的制備現狀 [J]. 山東工業技術, 2017(18):63-63.

HAO Xiaolei. Preparation status of tissue homogeneous tantalum sputtering targets [J].Shandong Industrial Technology,2017(18): 63-63.

[17] 王國棟,王 艷,李高林,等.濺射用優質鈮靶材的制備[J].稀有 金屬材料與工程,2008(4):533-536.

WANGGuodong,WANGYan,LI Gaolin,et al. Processing of niobium target for sputting [J]. Rare Metal Materials and Engineering,2008 (4):533-536.

[18] 李兆博,張春恒,李桂鵬,等.濺射鍍膜用鈮靶材晶粒尺寸控制

工藝研究[J]. 材料開發與應用,2010,25(6):33-35. LI Zhaobo,ZHANG Chunheng,LI Guipeng,et al. Research on grain size controlling process of niobium target used for sputtering and coating[J]. Development and Application of Materials,2010,25 (6):33-35.

[19] 張國軍,汪 凱,李桂鵬,等.旋轉鍍膜鈮靶材加工工藝研究[J]. 材料開發與應用,2014,29(6):54-57.

ZHANG GuoJun,WANG Kai,LI Guipeng,et al. Processing tech原 nology of spin coating process niobium target [J]. Development and Application of Materials,2014,29(6):54-57.

[20] 賈國斌,馮寅楠,賈 英.磁控濺射用難熔金屬靶材制作、應用 與發展[J].金屬功能材料,2016,23(6):48-52.

JIA Guobin,FENG Yinnan,JIA Ying.Manufacture,application and development of refractory metal target used on magnetron sputtering [J]. Metallic Functional Materials,2016,23(6):48-52.

[21] 楊 帆,王快社,胡 平,等.高純鉬濺射靶材的研究現狀及發 展趨勢[J].熱加工工藝,2013(24):10-12.

YANG Fan,WANG Kuaishe,HU Ping,et al. Research status and development trend of high purity molybdenum sputtering target material[J]. Hot Working Technology,2013(24):10-12.

[22] 朱 琦,王 林,楊秦莉,等.鉬管靶材的擠壓理論與組織性能 分析[J].中國鉬業,2014(4):50-53.

ZHU Qi,WANG Lin,YANG Qinli,et al. Extrusion theory and analysis on microstructure and properties of molybdenum tube target[J]. China Molybdenum Industry,2014(4):50-53.

[23] 郭讓民.高純鎢濺射靶材制取工藝研究[J].中國鉬業,1997(增刊 1): 39-41.

GUO Rangmin. Study on preparation of high pure tungsten materials [J]. China Molybdenum Industry,1997(supply1):39-41.

b156.cn

巨偉鈦業手機網