- 2023-09-14 10:21:26 定制GH4169高溫合金棒 GH4169高溫合金鍛件 GH4169高溫合金管

GH4169高溫合金是以有序體心四方γ”相和面心立方的γ’相沉淀強化的鎳-鉻_鐵基高溫合金,在700℃以下使用,性能優良,應用廣泛[1]。該合金組織性能受鍛造、熱處理等熱加工工藝的影響明顯。合金在鍛造變形過程中,發生著δ相的溶解和析出、相和γ’相的溶解和析出、動態再結晶等一系列復雜的相變,鍛造加熱溫度、變形溫度、變形量、變形速率對這些相變過程都有明顯的影響,因此也直接影響鍛件的組織和性能。GH4169合金鍛件的熱處理工藝有固溶時效和直接時效。固溶處理工藝是950〜980℃保溫1h,空冷、油冷或水冷。時效工藝是720℃保溫8h,以(50±10)℃/h的速率爐冷至620℃,保溫8h,空冷。實際生產中如何合理制定熱處理工藝參數、優化鍛件的組織和性能需要進行研究。本文進行了調整熱處理參數的工藝試驗,研究了熱處理工藝對GH4169合金鍛件組織與性能的影響。

1、試驗材料與方法

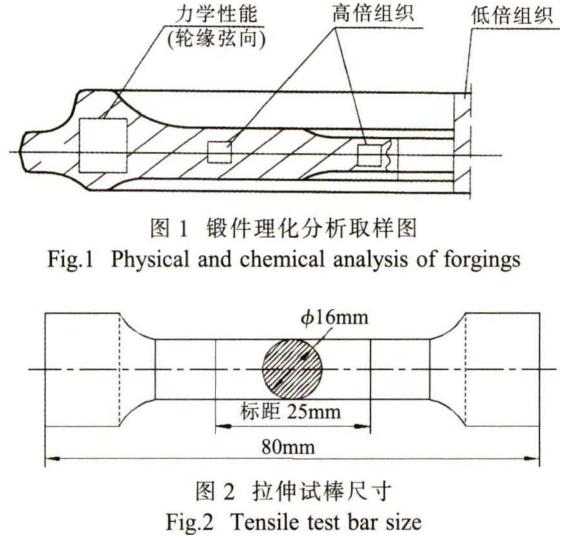

試驗材料取自GH4169盤類鍛件,尺寸為小506mmx74mm,原材料的化學成分見表1。首先制成圓餅并沖孔,再經模具鍛造成型,始鍛溫度為990℃,終鍛溫度為930℃,鍛后空冷至室溫。鍛造后選擇表2的熱處理工藝方案進行試驗,試驗完成后,按照圖1取樣圖進行取樣下料,拉伸試棒尺寸見圖2。高倍組織試樣尺寸為20mmx20mmx20mm的方塊,打磨拋光后進行腐蝕,腐蝕液的組分為46%FeCl3+54%HCL,腐蝕10〜15s,選擇高倍顯微鏡觀察組織形貌。

2、試驗結果及簡析

2.1熱處理工藝試驗結果

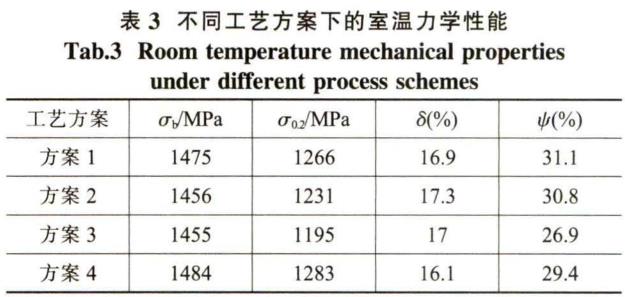

不同工藝方案下的室溫力學性能見表3。

由表3可看出,方案2對比方案1,鍛件固溶處理時間延長,970℃保溫時間由1h延長至3h,抗拉強度和屈服強度都降低,分別降低19和35MPa,塑性相當。結果表明:延長鍛件固溶時間會降低室溫拉伸性能。方案3對比方案1,降低了鍛件固溶溫度,抗拉強度和屈服強度都降低,分別降低了20和71MPa,塑性相當。在標準允許范圍內,選擇合適的固溶溫度是固溶處理的一大難題,本試驗結果顯示:970℃固溶效果優于950℃固溶效果。表2中,方案4延長了鍛件在620℃保溫時間,結果顯示:抗拉強度提高了9MPa,屈服強度提高了17MPa,塑性相當。延長620℃保溫時間可補充析出少量γ相,使強度提高。

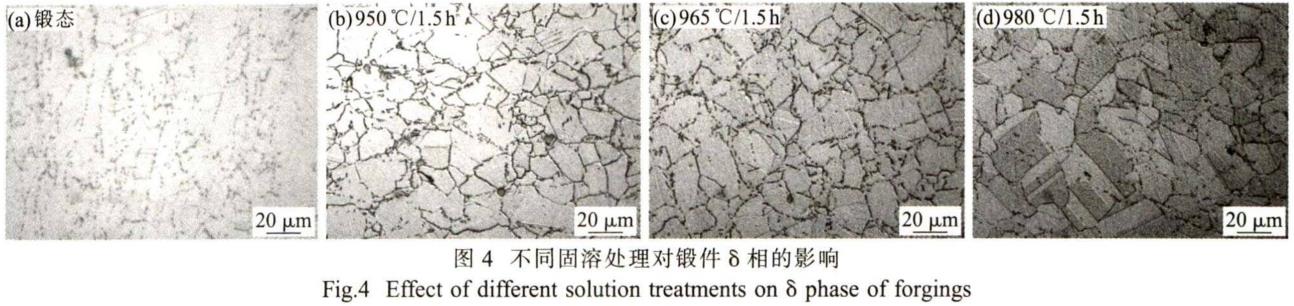

2.2熱處理固溶過程對GH4169鍛件組織和δ相的影響GH4169鍛件中δ相的數量、形貌、分布能反映熱變形過程的合理性和材質的均勻性,進而影響鍛件的力學性能。在熱處理固溶溫度下存在δ相的析出和溶解,也會影響δ相的形態和數量,這涉及如何合理的選擇固溶加熱過程和最終的加熱溫度。所以,選取了GH4169鍛件進行了固溶處理對組織和δ相析出影響的工藝試驗。

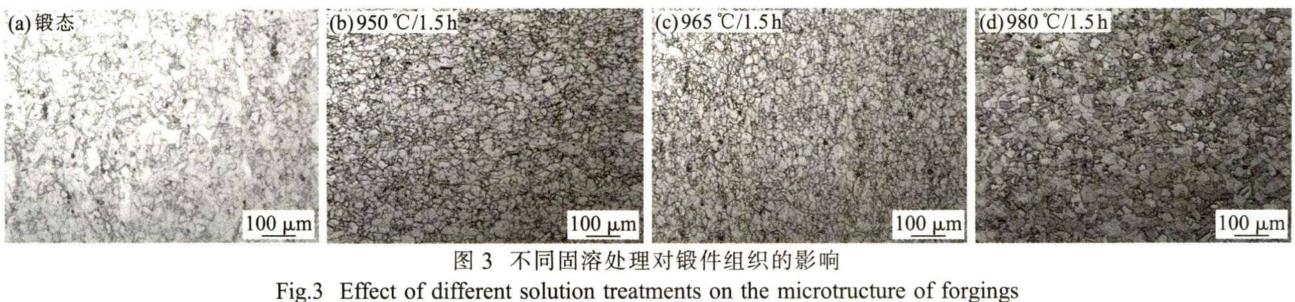

當固溶處理溫度在950〜980℃時,對鍛件晶粒度影響不大(圖3),這是因為相的溶解溫度在980℃以上,當晶界相溶解時,相對晶粒尺寸的抑制作用開始消失,晶粒隨著溫度升高和保溫時間延長而長大[2],目前固溶溫度均低于980℃,因此晶粒度變化不大,經過固溶處理后,相析出增多并更加均勻(圖4)。在950〜980℃時,隨溫度升高,δ相析出減少。

2.3時效冷卻速率對性能的影響

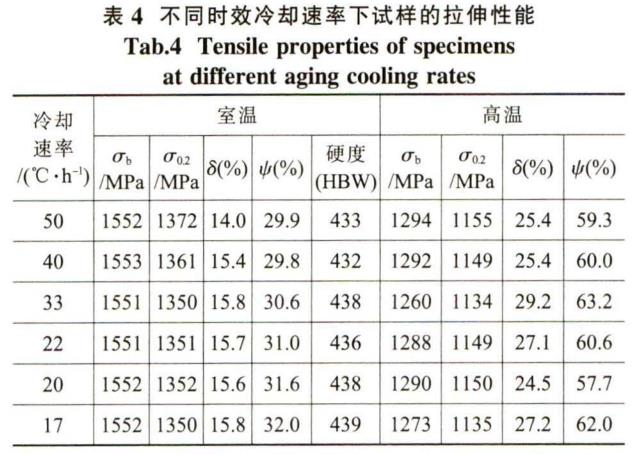

GH4169熱處理標準中普遍要求時效的冷卻速率為(50±10)℃/h,也有標準對冷卻速率不做具體要求,僅僅要求總的時效時間不低于18h。為了研究冷卻速率對性能的影響,采用直接時效工藝對GH4169鍛件做了不同冷卻速率降溫后的拉伸性能對比試驗,不同時效冷卻速率下試樣的拉伸性能如表4所示。

結果顯示,較慢的降溫速率對鍛件的性能無明顯影響。這說明時效標準中,對冷卻速率的要求是綜合考慮工藝的穩定性、生產效率和預期的時效效果給出的。較慢的冷卻速率相當于延長了總的時效時間,沒有有害相的析出。

3、討論與分析

GH4169合金固溶加熱和保溫過程中,發生γ"相、γ'相的溶解和δ相的析出。固溶溫度、時間、升溫方式對最終固溶的效果都有影響。標準規定的固溶溫度范圍為950〜980℃,在此溫度范圍內固溶,對盤鍛件晶粒度影響不大。經過固溶處理后,相析出增多并更加均勻,固溶時間較短時,相僅在晶界呈一定角度析出,隨著固溶時間延長,除了在晶界,在晶粒內部也析出了一定數量的相,晶界析出的相會起到釘扎作用,強化晶界,但其會相應的消耗合金中的主要強化相γ"中的Nb元素,導致合金性能下降。在950〜980℃時,隨溫度升高,δ相析出減少。δ相本身沒有強化作用,但其形態和數量對鍛件組織性能具有重要影響,δ相過少,會出現缺口敏感性,δ相過多,會降低強度、沖擊、持久和蠕變性能δ相的數量和形態主要決定于鍛造過程。在標準熱處理條件下,固溶溫度、時間和升溫速率對δ相是有影響的,但不明顯。試驗結果表明:固溶時間過長會降低抗拉和屈服強度。通過在環件取樣進行重復固溶的試驗同樣表明,強度隨固溶次數的增多而不斷下降。

時效過程中發生γ"相、γ’相的彌散析出使合金強化。γ'相為球狀,與基體完全共格,組織穩定性較高;相為盤片狀,以其盤面分別平行于基體(001)、(010)和(100)面析出,為GH4169合金的主要強化相,因為其與基體較大的點陣錯配度,顯著的共格應力強化效果可以獲得較高的屈服強度[4]。在720℃保溫8h,析出γ"相和γ'相,隨后經620℃保溫8h,主要析出γ'相。合金在鍛態下含有相和γ'相,約為7%,時效后達到15%左右。合金在620〜680℃時效,發生持續硬化而不發生軟化,在720〜

740℃數小時出現硬化峰值,高于760℃,合金迅速因過時效而軟化[5]。試驗結果顯示:延長620℃保溫時間或進行兩次時效,合金強度略有提高。說明試驗用盤鍛件經過正常時效工藝后,強化相已經充分析出,延長620℃保溫時間還可以補充析出少量強化相。資料顯示,盤件經650℃長期時效200h,抗拉強度和屈服強度均提高約50MPa,是因為彳"相和γ'相繼續析出補充強化。對于直接時效鍛件,兩次時效沒有發生過時效現象,這與直接時效鍛件δ相含量相對較少有關。但對于δ相含量較多的直接時效鍛件,不排除過時效的可能性。資料顯示,直接時效的鍛件在600℃長時效500h,γ"相和γ'相數量減少1.41%,δ相無變化;直接時效的鍛件在650℃長時效500h,γ"相和Y相數量減少0.53%,δ相數量增加約1%,說明已經開始過時效;直接時效的鍛件在700℃長時效500h,γ'相和γ相數量減少4%,δ相數量增加約4%,發生了明顯的過時效[6]。

4、結論

(1)鍛件經正常時效工藝后,強化相已充分析出,延長620℃保溫時間還可補充析出少量強化相,使強度提高。鍛件固溶處理加熱時間過長或重復固溶處理都將降低室溫拉伸性能。

(2)晶粒度均勻,δ相含量適中的鍛后組織可獲得較佳的力學性能。鍛后δ相形態和數量比較合適時,采用970℃固溶可以得到較佳的力學性能。鍛后δ相形態粗大、數量比較多時,需要適當提高固溶溫度。鍛后δ相數量比較少時,宜采用較低的固溶溫度。

(3)720℃保溫8h爐冷至620℃再保溫8h時效,可以在不太長的時間內達到較高的強化效果。中間階段的冷卻速率對性能的影響很小。

參考文獻:

[1]杜金輝,呂旭東,鄧群.熱處理對GH4169合金顯微組織和力學性能的影響[J].稀有金屬材料與T程,2014,43(8):1830-1834.

[2]孔永華,李龍,陳國勝,等.不同熱處理丁藝對GH4169合金組織及性能的影響[J].稀有金屬材料與下程,2010,39(11):472-475.

[3]莊景云,杜金輝,鄧群,等.變形髙溫合金GH4169[M].北京:冶金工業出版社,2006.

[4]王巖,林琳,邵文柱,等.固溶處理對GH4169合金組織和性能的影響[J].材料熱處理學報,2007,28(8):176-179.

[5]王春光,王東哲,萬紅,等.鍛造及熱處理工藝對GH4169合金組織與性能的影響[J].鍛壓技術,2014,39(12):14-18.

[6]安金嵐,王磊,劉楊,等.長期時效對GH4169合金組織演化及低周疲勞行為的影響[J].金屬學報,2015,51(7):835-843.

b156.cn

巨偉鈦業手機網