TC11鈦合金是以俄羅斯的BT9合金為基礎的改進合金,名義成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,屬于α+β馬氏體型熱強鈦合金,綜合力學性能良好,在500℃以下具有優異的熱強性能和良好的熱加工工藝性能,可以進行焊接和各種方式的機加工,是我國航空發動機上應用數量最多的鈦合金[1],主要應用在航空發動機壓氣機的零部件,如葉片、盤件、鼓筒和軸類等,也可用于制造飛機結構件[2]。

TC11鈦合金熔點高、熱加工溫度范圍窄,一般不超過150℃;熱加工變形抗力遠遠高于TC4鈦合金;對退火溫度十分敏感;工業上應用的鈦合金結構件大多需要塑性變形處理之后再進行機械加工,加工周期較長,且材料利用率極低;常規塑性變形處理后顯微組織為等軸組織,其高溫性能、斷裂韌性和抗裂紋擴展能力稍差一些[3]。

激光金屬沉積增材制造技術(Laser Metal Deposition,LMD)是以高功率高亮度的激光為熱源,采用粉末同步送進的方式,將待熔粉末直接送入高能束激光產生的熔池中,由機床或機器人引導高能束激光逐層按軌跡行走,層層堆積最終成型出三維立體金屬零部件。激光金屬沉積增材制造可以精確控制能量輸入、光斑直徑(熔道寬度)、成形方式、掃 描路徑和層厚,實現任意復雜形狀金屬零件的成型制造。對于需求輕量化、高效、高可靠性的航空航天用形狀復雜的薄壁構件,采用傳統鈦合金鍛件制造,機械加工余量大,制造成本高,制造周期長,且需要專用鍛造模具。激光金屬沉積增材制造技術可實現大型復雜薄壁構件的短流程、低成本、快速一體成型。

利用激光熔融沉積近凈成形技術制造TC11鈦合金結構件,不僅可以得到網籃組織,提高材料的斷裂韌性和疲勞抗裂紋擴展能力[4],而且可極大地縮短加工周期,提高材料的利用率,同時又節約了加工成本。

現試驗研究了激光功率及熱處理工藝對TC11鈦合金顯微組織和力學性能的影響,為其組織與性能的調控提供依據,同時為后期TC11鈦合金構件的激光沉積制造以及激光修復奠定基礎。

1、試驗材料和方法

1.1 試驗材料

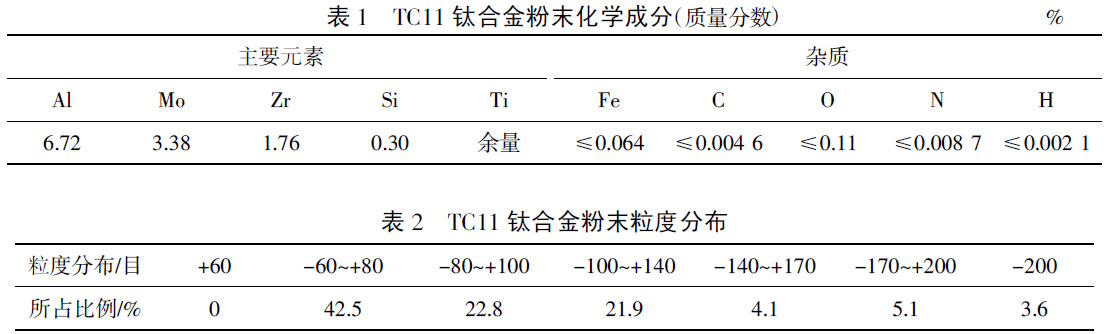

試驗用原材料為TC11鈦合金粉末,此粉末是通過等離子旋轉電極熔化、氬氣霧化法制取的粒度范圍為-60~+200 目的球形粉末,其化學成分及粒度分布具體見表1~2。

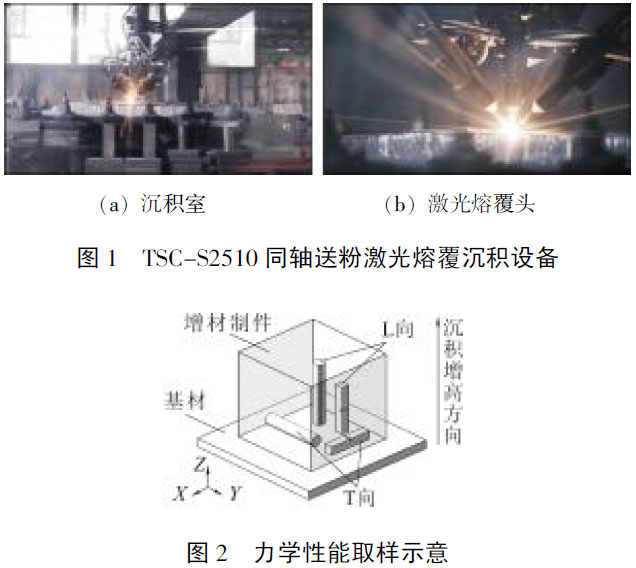

激光熔融沉積采用鑫精合激光科技發展(北京)有限公司(簡稱鑫精合公司)自制的型號為TSCS2510、額定功率為10kW的設備(圖1),成形倉中的惰性保護氣體為氬氣。激光沉積方向和力學性能取樣方向如圖2 所示。

1.2 激光沉積參數和熱處理工藝的制定

按照鑫精合公司成熟的激光沉積工藝參數,激光功率選擇7.0~7.4kW。

TC11 的名義β轉變溫度為1 000℃[5],依據GJB 3763A—2004《鈦及鈦合金熱處理》,去應力退火工藝采用750℃保溫1h爐冷至600℃出爐空冷,性能控制最終熱處理采用固溶時效工藝。固溶溫度選擇了950℃、970℃和990℃三種,保溫時間統一為1h,冷卻方式為空冷。時效溫度為530℃,保溫時間為6h,冷卻方式為空冷。研究固溶溫度對激光沉積TC11鈦合金強度和塑性的影響。

1.3 試驗方法

用HF+HNO3+H2O(1:5:10)溶液腐蝕金相試塊,采用MZ 4000 型號光學顯微鏡(OM)進行顯微組織觀察。

拉伸試棒按照GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》在CMT-100 電子式萬能試驗機上進行室溫拉伸試驗,按照GB/T228.2—2015《金屬材料拉伸試驗第2部分:高溫試驗方法》在CMT5504 微機控制電子萬能試驗機上進行500℃高溫拉伸試驗。

沖擊試樣按照GB/T 229—2020《金屬材料夏比擺錘沖擊試驗方法》在型號為ZBC2302-CE 的擺錘沖擊試驗機上進行室溫沖擊試驗。

每項測定值取3件試棒或試樣的平均值。測出相應的抗拉強度、屈服強度、伸長率、斷面收縮率、沖擊功和沖擊韌性。

2、試驗結果和討論

2.1 激光功率對顯微組織的影響

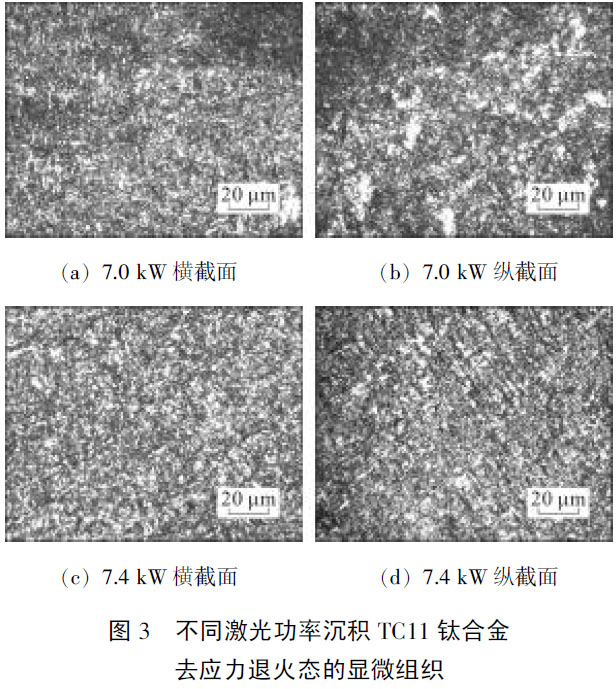

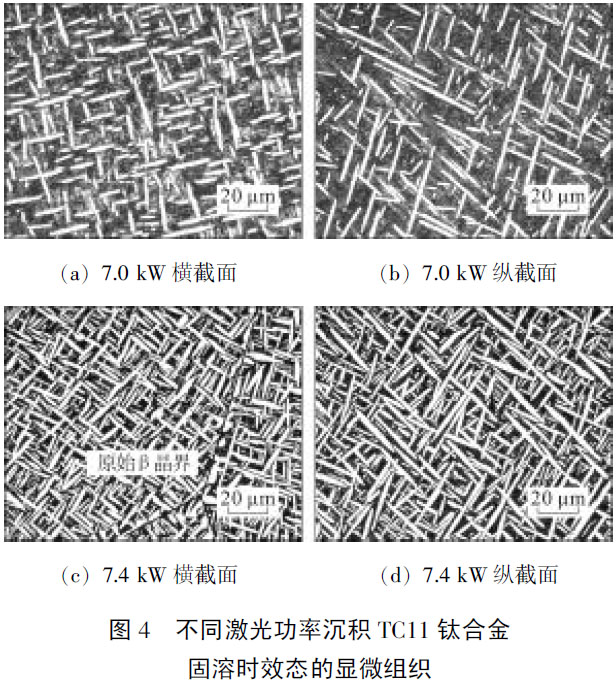

不同激光功率沉積并經去應力退火后所對應的TC11鈦合金不同截面部位的顯微組織如圖3 所示。

圖3 中顯示,去應力退火態的組織主要由初生αp(白色塊和條)和次生αs 及晶間β(黑色)組成。在相變點(1000℃左右)以下較低的溫度(750℃)進行去應力退火時,α相沒有大的變化,等軸α相(白色塊狀)和細條狀α相(白色長條)同時存在,大量細條狀α相相互交叉形成細小的網籃,即被β相(黑色)中間層隔開的條狀α相,統稱為β轉變組織,兩種組織共存合稱為雙態組織[6],由于此雙態組織中都存在著塊狀α相分布不均勻的共性,且隨著激光功率的提高,條狀α相長徑比增加且交錯密集變得有規則,網籃組織越來越明顯。主要原因在于,激光功率較低成形時過冷度小,α相形核率低,得到的網籃組織編織程度差;隨著激光功率的提高,成形時過冷度加大,α相形核率提高,

析出的α針交錯、細密,得到的網籃組織編織程度就高[7-8]。經過固溶時效后這種趨勢就變得更明顯。不同激光功率沉積,并經990℃保溫1h固溶,530℃保溫6h時效后TC11鈦合金的顯微組織如圖4 所示。

其顯微組織主要由白色條狀的初生αp 相和分布著細小針狀次生相αs的β轉變組織(黑色區域)組成。經固溶時效處理后,原始β晶界被不同程度地破碎,圖4(c)所示中,初生αp 相沿原始β晶界斷續分布已經不明顯,晶內細條狀αp明顯長大并且網籃化,塊狀αp相數量顯著減少,少量被球化分布在破碎的晶界附近。

橫縱截面相比,初生條狀αp相的數量橫截面多于縱截面,縱截面初生條狀αp相的長徑比大于橫截面。隨著激光功率的提高,初生αp相的數量顯著增多,而β相相應減少,這種組織形態變化直接影響到它的性能變化。

2.2 激光功率對室溫和高溫拉伸性能的影響

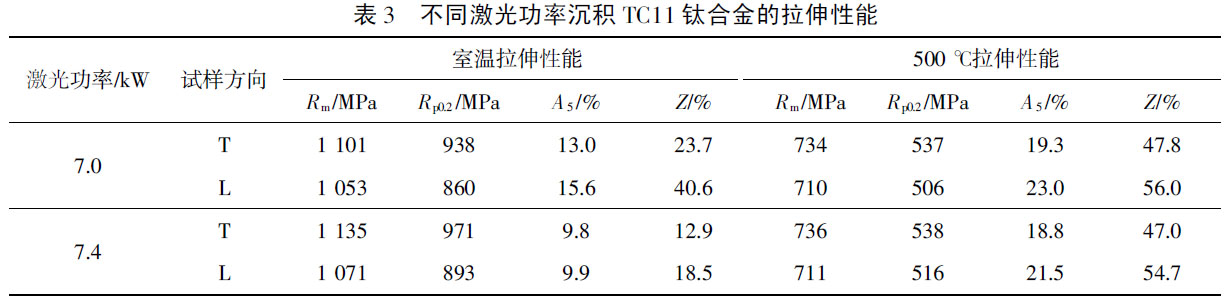

不同激光功率沉積,并經相同固溶時效工藝(990℃/1h空冷+530℃/6h空冷)處理后合金的室溫、高溫拉伸性能見表3。L 代表縱向,即沉積增高方向;T 代表橫向,為垂直于沉積生長的方向,具體如圖2所示。

從表3 中可以看出,隨著激光功率的提高,TC11 合金的抗拉強度Rm和屈服強度Rp0.2 都得到了提升,而塑性指標(伸長率A5 和斷面收縮率Z)卻表現為下降。材料的性能取決于它的組織,對比圖4(a)與圖4(c)以及圖4(b)與圖4(d)可知,隨著激光功率的提高,合金顯微組織中的初生αp相的數量顯著增多,而β相相應減少,組織狀態變化 過程中主要是初生αp相數量的變化,其次為形態的變化。在拉應力作用下,當外加應力大于位錯開動的臨界應力,位錯便開始運動。在位錯運動的過程中,由于α相數量增多且形態從粗長棒狀變為短條狀或細長片狀,增加了更多的α相界面,成為了位錯運動的主要障礙,阻礙了位錯的進一步運動,從而增加了位錯運動的阻力,在宏觀上即表現為抗拉強度和屈服強度的提高。而對于塑性,相界面在阻礙位錯運動的同時,產生位錯堆積的傾向會增大,在位錯堆積的地方會有較大的應力集中,那么在應力集中的地方就容易產生裂紋,從而使材料的塑性降低[8]。

相同激光功率下,合金的強度橫向高于縱向,塑性縱向高于橫向,對比圖4(a)與圖4(b)以及圖4(c)與圖4(d)顯微組織形態可知,初生αp相的數量橫截面多于縱截面,初生αp相的形態橫截面為短粗棒狀,縱截面為細長條狀。當具有少量細長條狀的稀疏網籃組織合金在外力作用下發生塑性變形時,稀疏的長條狀α相之間有良好的協調性;而 對于密集的短粗棒狀網籃組織,由于兩相之間的界面增多,造成第二相強化效應增強,相互協調性大幅度降低,從而使合金的強度上升,塑性下降[9]。

這種組織和性能表現出的橫縱各向差異主要與激光沉積時的生長方式有關。

2.3 熱處理工藝對顯微組織的影響

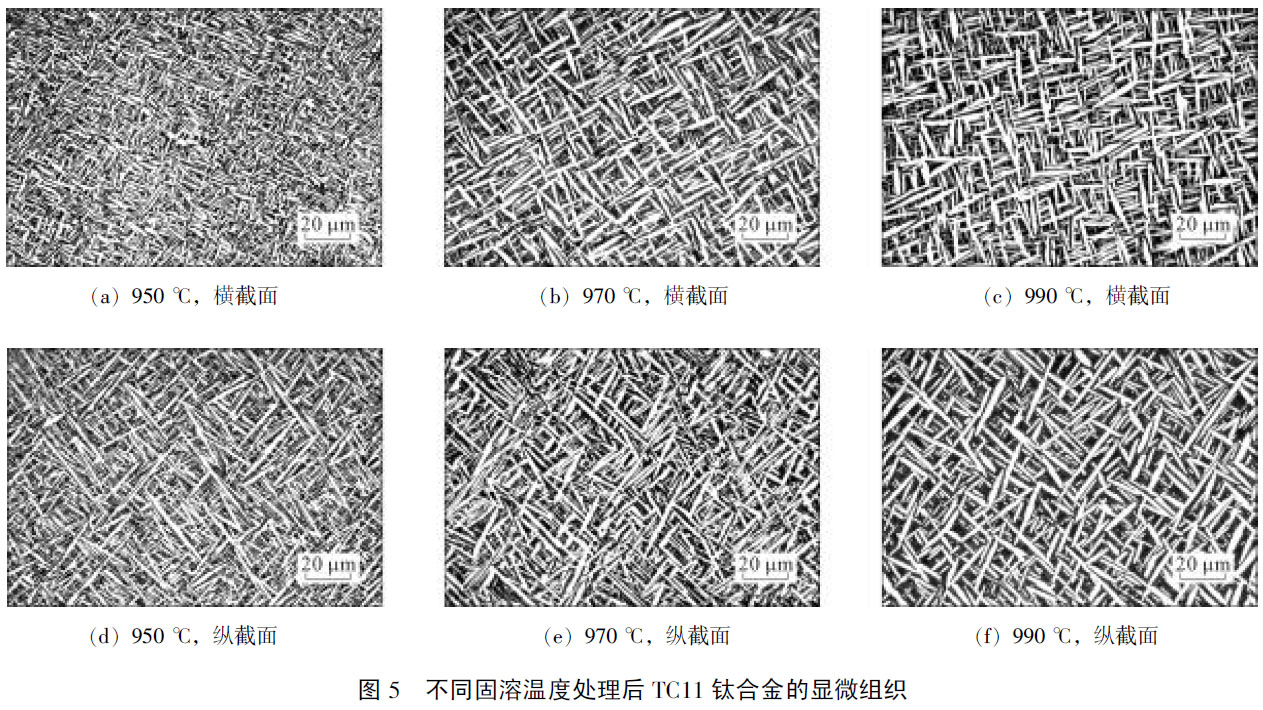

相同激光功率沉積(7.4kW),不同溫度固溶并經相同時效工藝處理后,所對應的TC11鈦合金不同截面的顯微組織如圖5 所示。

由圖5中可見,顯微組織主要由相互交織成網籃狀的針條狀初生αp和與其成90毅相位角的細小次生αs相,以及網籃交織間尺寸細小的β相組成。

隨著固溶溫度的升高,針條狀α相發生了變化。在950℃進行固溶處理時,由于固溶溫度較低,時效后橫截面仍可觀察到少量塊狀α相在網籃之間分布,且橫截面和縱截面的組織差異較大,縱截面的針條狀初生αp相明顯長于橫截面,長度相差3~4倍,而且組織粗大發達,橫截面針條狀α相均勻細小。

固溶溫度提高至970℃后,與950℃相比橫截面網籃明顯粗化,橫縱截面的針條狀α相逐漸趨于均勻一致,組織差異變小,只是橫截面的α相比縱截面略顯得粗短,長徑比小,數量較多。固溶溫度提高至990℃后,α相變得更加粗大,橫縱截面的組織差異進一步加大,同一視場中橫截面的針條狀α相數量多于縱截面,縱截面的α相長徑比大于橫截面。這種顯微組織形式變化直接影響到合金的性能。

綜合相比,采用970℃保溫1h空冷和530℃保溫6h空冷的固溶時效工藝,TC11鈦合金可以獲得橫縱截面較為均勻的顯微組織,能夠減少橫縱向的各向差異。

2.4 熱處理工藝對室溫拉伸性能的影響

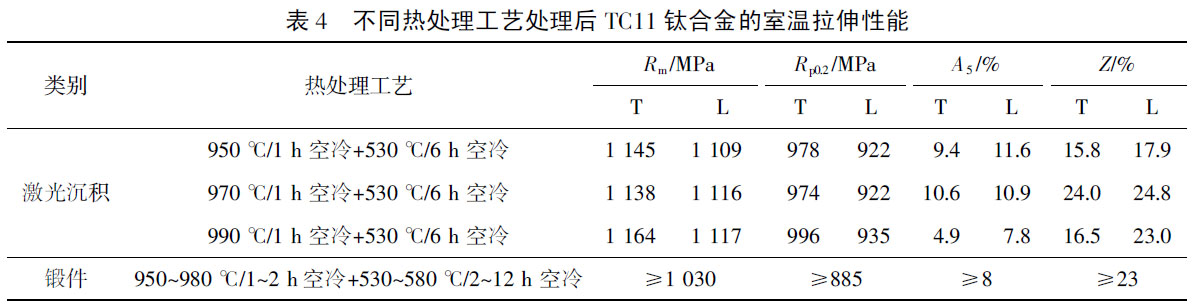

表4 列出了相同激光功率(7.4kW)沉積,不同固溶溫度處理,并經相同時效工藝處理后,所對應的激光沉積TC11鈦合金的室溫拉伸性能和TC11鈦合金鍛件的室溫拉伸性能要求。

從表4 可以看出,相同熱處理工藝時,TC11橫向的抗拉強度和屈服強度高于縱向,縱向的伸長率和斷面收縮率高于橫向。

不同熱處理工藝,隨著固溶溫度的升高,時效處理后,橫向強度先降低后升高,橫向塑性先升高后降低,縱向強度逐漸升高,縱向伸長率表現為逐漸降低的趨勢。

這主要是由于在α+β兩相區進行固溶處理時,原始β晶粒內部從有規律短棒狀組織轉變為相互交織的細針狀組織。特別是α條的長寬比發生了較大的變化。α條的數量增多,交錯程度增大。合金的強度主要取決于網籃的編織程度以及初生αp相與次生αs相的相界[10]。

950℃固溶處理時,由于固溶溫度較低,時效處理后,TC11鈦合金橫縱向組織形態相差依然較大,當縱截面具有少量細長條狀的稀疏網籃組織合金在外力作用下發生塑性變形時,稀疏的長條狀α相之間有良好的協調性;而對于橫截面密集的短粗棒狀網籃組織,相互協調性大幅度降低,從而對材料的塑性產生不利影響。所以TC11鈦合金橫向的強度大于縱向,橫向的塑性小于縱向,橫縱向性能差異較大。

當固溶溫度提升至970℃,固溶時效后,橫縱向組織形態逐漸趨于一致,橫截面初生αp相及次生αs相晶粒長大,網籃變粗,相界面減少,導致橫向強度降低,各向異性逐漸減小。

當固溶溫度提高至990℃,固溶時效后,網籃的編織程度又迅速加劇,初生αp相及次生αs相逐漸增多,相界面增加,TC11鈦合金強度再次提高,塑性卻明顯降低,而且橫縱向的性能差異又進一步拉大。

另外,β轉變組織比例上升,且在β轉變組織中又析出次生針狀的αs組織,也強烈地阻礙著滑移的進行,對強度的提高也產生了貢獻。相反,在阻礙位錯運動的同時,產生了位錯堆積,在位錯堆積的地方會有較大的應力,加大了在此產生開裂的傾向,從而使材料的塑性降低[11]。還有α條從有規律的短棒狀變為細長針狀組織后,組織之間的相互協調性大幅度降低,從而也對材料的塑性產生不利的影響[12],所以當固溶溫度再次提高至990℃,塑性明顯降低。

綜上所述,采用970℃保溫1h固溶+530℃保溫6h時效工藝進行處理,可以得到強度和塑性比較均勻一致的綜合性能,且達到了鍛件的室溫拉伸性能要求。

2.5 熱處理工藝優化后的綜合性能

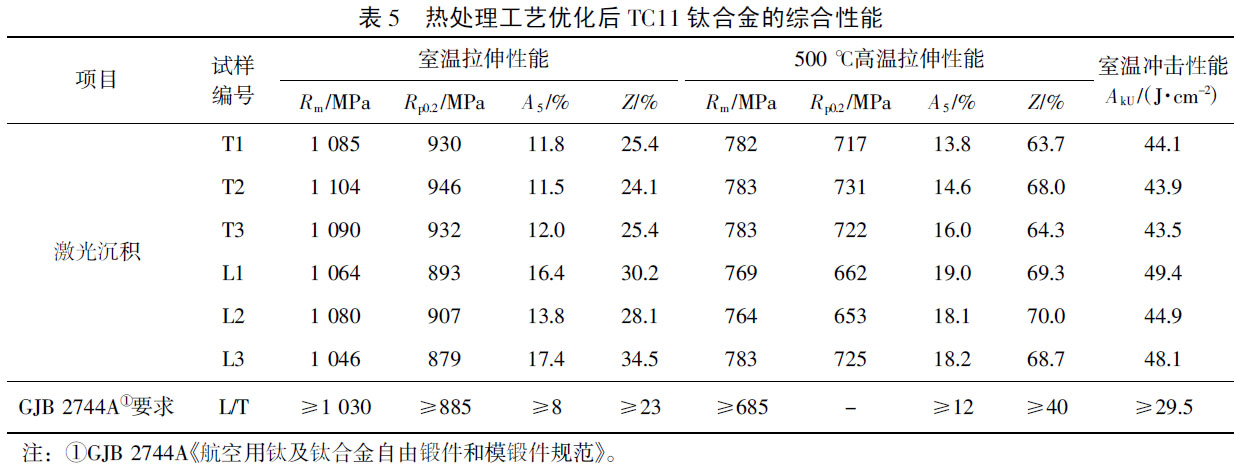

激光功率采用7.2kW,熱處理工藝采用970℃/1h固溶+530℃/6h 時效,綜合性能見表5。

熱處理工藝經過優化后,激光沉積TC11鈦合金的綜合性能達到了GJB 2744A鍛件的技術要求。

3、結論

(1)激光沉積的TC11鈦合金經去應力退火后的組織為雙態組織,經固溶時效后的組織為網籃組織,且網籃組織中條狀α相的數量橫截面多于縱截面,條狀α相的長徑比縱截面大于橫截面。

(2)隨著激光功率的提高,固溶時效后顯微組織中的條狀α相顯著增多,室溫拉伸強度增高,塑性降低,500℃高溫拉伸性能變化不明顯。

(3)在相變點下進行熱處理,隨著固溶溫度從950℃提高至970℃,橫縱截面的組織逐漸趨于一致,橫縱向性能逐漸趨于均勻,固溶溫度提高至990℃時,合金強度提高而塑性卻降低,橫縱截面的組織差異和橫縱向室溫拉伸性能差異加大。

(4)激光沉積TC11鈦合金,采用970℃保溫1h空冷和530℃保溫6h空冷的固溶時效工藝可以得到最佳強度與塑性匹配性能。

5、參考文獻

[1]黃旭,朱知壽,王紅紅. 先進航空鈦合金材料與應用[M]. 北京:國防工業出版社,2012:1-4.

[2]王金友,葛志明,周彥邦. 航空用鈦合金[M]. 上海:上海科學技術出版社,1985:1-10.

[3]趙永慶,陳永楠,張學敏,等. 鈦合金相變及熱處理[M]. 長沙:中南大學出版社,2012.

[4]陶春虎,劉慶瑔,劉昌奎,等. 航空用鈦合金的失效及其預防[M]. 北京:國防工業出版社,2013:9-14.

[5]鈦及鈦合金熱處理:GJB 3763A—2004[S]. 2004.

[6]朱知壽. 新型航空高性能鈦合金材料技術研究與發展[M]. 北京:航空工業出版社,2013:48-50.

[7]李曉芹. TC11鈦合金β鍛造工藝、組織和性能的關系[J]. 機械科學與技術,2000,19(1):127-129.

[8]朱紅,廖鴻. 鍛造溫度對TC11鈦合金組織和性能的影響[J]. 熱加工工藝,2013,42(13):128-130.

[9]王金惠,夏長清,陳永勤,等. 熱處理工藝對TC11鈦合金組織與性能的影響[J]. 金屬熱處理,2010,35(1):81-84.

[10]黃瑜,陳靜,張鳳英,等. 熱處理對激光立體成形TC11鈦合金組織的影響[J]. 稀有金屬材料與工程,2009,38(12):2146-2150.

[11]朱紅,廖鴻. 固溶溫度對TC11鈦合金組織和性能的影響[J]. 熱加工工藝,2013,42(2):176-178.

[12]崔忠圻,覃耀春. 金屬學與熱處理[M]. 北京:機械工業出版社,2011:1-10.

(收稿日期:2021-08-18;修定日期:2021-09-10)

無相關信息b156.cn

巨偉鈦業手機網