鈦被稱為繼鋼、鋁之后而崛起的“第三金屬”,因其性能優良,廣泛用于航空航天、化工冶金、能源電力、船舶和海洋工程、汽車、建筑、體育用品及醫療器械等行業。目前,世界上能進行鈦工業生產的只有美國、俄羅斯、日本、中國和歐洲的少數國家,其中,以我國最具鈦資源的優勢。據統計,我國已探明擁有8.7億噸的資源儲量,占世界已探明儲量的60%左右。換言之,在我國發展鈦產品及鈦設備,具有得天獨厚的有利條件。

一、鈦及鈦合金換熱器生產技術現狀和發展趨勢

用鈦制作換熱器具有優良的耐腐蝕性、傳熱效率高、表面光潔無結垢層、比重小、強度高、設備體積和重量小等特點,廣泛應用于航空、宇宙開發、海洋工程、石油、化工、輕工、食品加工、冶金、電子、醫藥衛生、儀器儀表等部門(見表1)。

表 1 鈦及鈦合金設備及產品的主要應 用領域

| 工業部門 | 主要設備 |

| 石油工業 | 反應器、壓力容器、熱交換器、分離器配管、蒸餾塔頂凝縮器內襯 |

| 化學工業 | 反應器 、蒸餾塔、熱交換器、壓力容器、過濾器、泵、閥管道 、氯堿生產電 化學工業極 、合成塔內襯、其他耐酸設備內襯 |

| 海水淡化 | 熱交換器、冷凝器、供水加熱管、管道、其他接觸海水設備 |

| 紡織工業 | 連續漂白機、反應槽、冷凝器、熱交換管、離心分離機泵、閥 |

| 造紙工業 | 攪拌器 、漂 白塔 、加熱鍋 、反應塔配管 |

| 冶金工業 | 合金鋼添加劑、電解純金屬(如鋼、鎳、鈷)的陰極板和電鍍槽 |

| 艦艇工業 | 艦艇外殼、甲板 、閥、快艇推進器、傳動軸、深潛艇壓力艙 |

| 食品工業 | 食品和制藥用工業設備 |

| 醫療行業 | 醫療和矯形器、人工關節、介入器器械 |

鈦對氯具有很強的抗腐蝕性。是海水淡化設備換熱器的首選材料。目前,管殼式換熱器約占全部換熱器的70%左右。在強調高效、環保、節能的今天,板式換熱器在熱交換領域的優勢已經日益明顯最初板式換熱器僅用于食品加工方面,后來在石油化工、制藥、造紙、機械、冶金、造船、發電等部門都得到廣泛的應用,近幾年,在機場、酒店、商廈、軌道交通、船舶等場合,已部分地替代了傳統的管殼式熱交換器,取得了良好的效果。

1、鈦材軋制技術

鈦換熱器等設備的制造水平與鈦板材、帶材、卷材的軋制水平有關。國內與國外在鈦軋制技術上的差距主要在以下幾個方面:

(1)鈦軋制技術:板材、卷材、帶材種類不全,國內缺乏薄板、卷材軋制技術及裝備。我國鈦板的生產還沿用片式生產,不能進行帶式生產。更不能實現連軋:國際上普遍采用斜軋穿孔技術制造無縫鈦管,而國內仍然延續“銅包套一擠壓”制坯技術。我國鈦材的成品率與美國差10%以上:生產的薄鈦板仍不能滿足生產鈦焊管的需要。

(2)鈦軋制設備:落后于國外,目前仍然不能生產用于制造薄壁鈦焊管的板材。這類板材仍依賴進口,鈦型材的生產在國內仍為空白。

2、鈦材焊接技術

大多數鈦合金可以使用氧乙炔焊的方法進行焊接:幾乎所有的鈦合金均可以使用固態焊接方法,如TIG、MIG、等離子弧焊、激光焊、電子束焊和電阻焊等,進行焊接。其中,以TIG焊和激光焊的焊接質量最好。鈦合金激光焊接,因為焊接變形小,生產效率高,而且比電子束焊和TIG焊的自動化程度高,因此,其應用日趨廣泛。摩擦焊接因為不會產生氣孔,殘余應力小,焊接質量高,也適于對鈦合金進行焊接。已經用于汽車、潛艇及飛機發動機鈦部件焊接。釬焊則用于鈦及其合金與其它金屬的連接,亦可用于鈦及鈦合金的微型復雜件的連接。

鈦材的焊接技術在鈦設備中起著非常重要的作用。未來鈦焊接技術的發展方向主要是:易于操作:焊接過程自動化、智能化,從而提高焊接生產率;焊接質量穩定性好節約能源,有利于環境保護等。

3、鈦材表面處理技術

任何材料都有它的優缺點,為了進一步達到提高鈦合金耐蝕性、耐磨性、抗微動磨損性、高溫抗氧化性等目的,對鈦合金進行表面處理是進一步擴大鈦合金使用范圍的有效途徑,可以這么說目前對金屬的表面處理方法幾乎全部應用到了鈦合金的表面處理上,包括金屬電鍍、化學鍍、熱擴散、陽極氧化、熱噴涂、低壓離子工藝、電子和激光的表面合金化、非平衡磁控濺射鍍膜、離子氮化、PVD法制膜、離子鍍膜、納米技術等。

鈦及鈦合金表面處理技術從以熱滲擴、電鍍、真空鍍膜等為代表的傳統表面強化、耐磨處理技術,發展到現階段以等離子滲、離子束、電子束、激光束的應用為標志的現代表面處理技術,如表面氮化(氣體氮化等離子氮化)、表面滲元素合金化、激光熔覆等。目前,鈦及鈦合金表面強化技術正朝著多種表面技術的綜合應用以及多層復合膜層的研究制備方向發展。

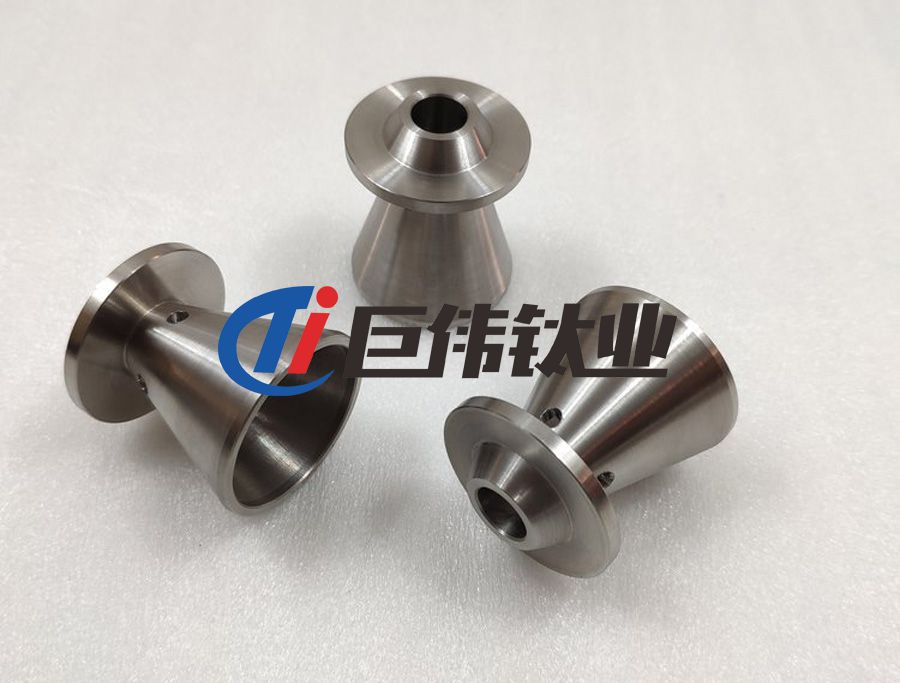

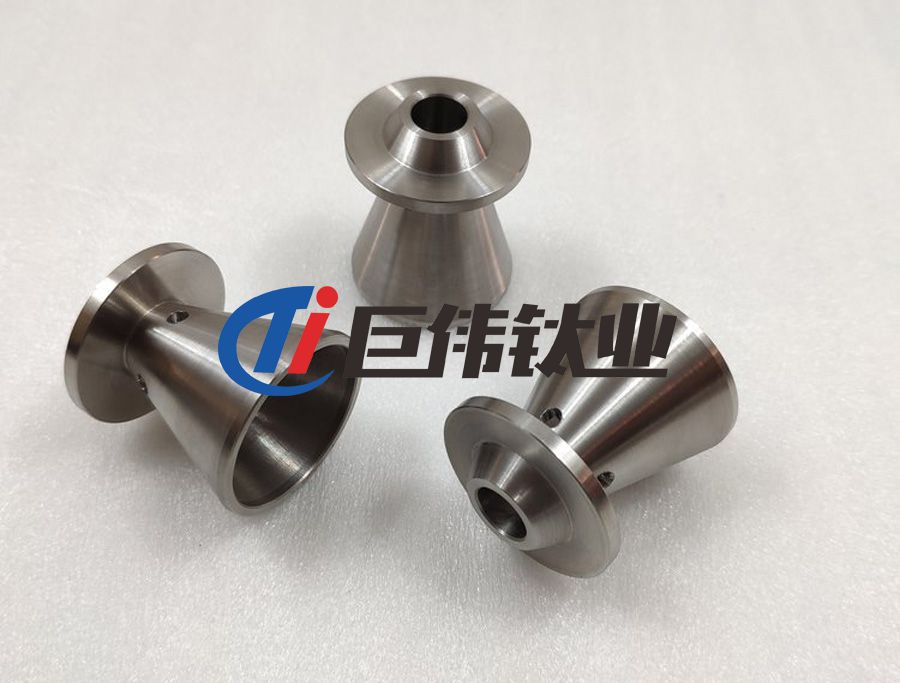

4、鈦近凈成形技術

鈦制品的近凈成形技術,是以海綿鈦+鈦屑或鈦及鈦合金粉末作為原材料,利用PAM單錠熔煉技術制備鑄錠,或粉末冶金等方法制備坯料;然后通過軋制或擠壓直接出成品。已廣泛用于生產鈦合金氣門、連桿、簡體、高爾夫球頭等。因為不需或僅需少量后續加工,在減少產品生產周期和節省原材料的同時,可大大降低生產成本。將會有力推動鈦合金的應用,是今后鈦合金成型技術的主要發展方向。

5、鈦加工的數值模擬技術

鈦及鈦合金材料制備過程的計算機模擬技術的發展,對鈦合金及其產品的研制和開發,開創了更廣闊的空間。先進國家先后展開了對鈦及鈦合金材料熔煉、鑄造以及加工制造過程、熱處理等方面的計算機模擬技術的研究和相關軟件的設計與開發。通過計算機的模擬計算來設計加工工藝,可以避免傳統設計中的許多缺點,節省了人力、物力,同時極大地提高了新材料制備和加工工藝設計的準確性。

二、鈦壓力容器生產技術現狀和發展趨勢

鈦壓力容器主要用于耐腐蝕容器。也可用作低溫容器,在航空航天中用于貯存液體燃料。由于鈦材價格較高,一般只在鋼、鋁、銅等容器不能滿足使用要求時才采用鈦容器。民用鈦材中約有3/4用于鈦容器(含換熱器),因而鈦容器是鈦材的主要用戶。

1、鈦壓力容器的焊接技術壓力容器廣泛應用于石油、化工、鍋爐等各工業部門,是國民經濟生產中重要的特種設備。壓力容器是承受內外壓力的設備,具有多種結構形式,基本組成由殼體、封頭、法蘭、接管、支座等構成。這些部件均需要通過焊接組裝成為一個整體。因此,焊接過程是壓力容器生產制造過程中的核心內容。對于壓力容器而言,焊接自動化技術可以概括為硬件因素和軟件因素。硬件因素主要指壓力容器自動焊接設備和方法:軟件因素主要指焊接控制技術、人工智能技術及焊接專家系統等。目前,壓力容器焊接自動化技術在國際上已經獲得了廣泛應用。

2,鈦壓力容器的無損檢測技術

壓力容器大多在高溫高壓、低溫高壓或高載荷的條件下運行,工況十分惡劣:如果部件在制造中就留有缺陷或是在使用中新產生裂紋就會大大降低其安全可靠性,若不能及時發現,往往會導致災難陛后果。由于無損檢測技術不僅具有巨大的社會意義,也具有十分重要的經濟意義,因此得到世界各國政府的高度重視。

聲發射檢測技術,始于20世紀60年代。是一種日趨成熟的無損檢測方法,用于壓力容器檢測和結構的完整性評價方面,在美國、歐盟和日本等工業發達國家已得到廣泛應用。國內也有相應檢測標準,即GJB2044—1994“鈦合金壓力容器檢測方法”。

三、鈦鑄件生產技術現狀和發展趨勢

鈦合金鑄造產品,主要采用熔模鑄造和機加工石墨型鑄造兩種生產工藝。熔模鑄造適于制造復雜、大型、薄壁的鑄件:石墨型鑄造則適用于結構相對簡單的構件。

1、鈦合金的熔煉技術

近年來。在鈦的熔煉技術方面,最引人注目的進展是發展了冷床爐熔煉技術,包括電子束冷床爐和等離子冷床爐技術。目前,冷床爐熔煉已達到商業化水平。可熔煉重達25t的鑄錠。它能生產無偏析、無夾雜的優質鈦及鈦合金鑄錠,滿足航空轉動部件對高性能鈦材的需求。它還能生產扁錠、空心錠,簡化板材和大管材的后續加工,并可大量回收殘鈦。但目前這種熔煉技術還存在成本高、操作復雜等問題。

電子束和等離子冷床熔煉工藝在美國、日本等工業發達國家得到了快速發展,正逐漸取代傳統的真空電弧熔煉工藝。電子束已成功應用于純鈦和TC4鈦合金的熔煉,而等離子束是熔煉復雜成分鈦合金的最有效手段。我國近幾年才開始等離子束冷床熔煉技術的研究。

與此同時,俄羅斯也發展了一種類似于冷床爐的新型熔煉技術,即所謂的凝殼一自耗電極熔煉。此外,冷坩堝熔煉技術近來也有較大發展,該熔煉技術與離心澆鑄工藝結合起來用于鈦鑄件的精密鑄造。目前正在制造第二代的冷坩堝熔煉爐。第二代冷坩堝爐可大大提高熔化能力,縮短熔煉時間,并實現完全懸浮熔煉,消除金屬凝殼。

我國已將研究感應凝殼熔煉技術列入重點研究項目,中國近年來在鈦合金的熔煉技術方面也取得了很大的發展,2006年實現鈦及鈦合金鑄錠生產22120t的生產規模。2008年我國共生產鈦錠34469噸,2008年我國共生產鈦加工材23640噸,比上一年增加了84,6%。2008年我國出口海綿鈦5584,05噸,進口1133,6噸。凈出口4450,45噸;出口鈦加工材8046,995噸,進口3963,771噸,凈出口4083,224噸;我國第一次成為海綿鈦和鈦加工材的雙凈出口國。

2、鈦合金的精鑄技術

采用精密鑄造技術,可以生產結構復雜的薄壁構件,提高鈦合金材料的利用率,降低生產成本。近年來,鈦的鑄造技術方面的主要進展是。發展了冷坩堝+離子澆鑄技術、真空吸鑄技術和真空壓鑄技術。鈦合金熔模鑄造工藝主要采用三種熔模型殼:石墨熔模型殼、金屬鎢面層陶瓷型殼和氧化物陶瓷型殼。

凝殼爐的應用和熔模精密鑄造與金屬造型、陶瓷造型工藝的發展,為許多大型復雜的薄壁鈦鑄件縮短生產時間、降低成本展現了一定的空間。目前高性能的鈦合金大型整體精鑄件,大多數都是采用金屬面層陶瓷型殼或氧化物面層陶瓷型殼澆注出來的。

大型薄壁精密鑄造技術使鈦鑄件性能接近鈦鍛件。而成本較鈦鍛件降低約50%。

展望未來。數字技術的應用將會帶來更好的工藝模擬模型,隨著計算機工藝控制、輔助生產、無損檢驗技術的進步,將促進鈦精鑄件的設計和生產,鈦合金精密鑄件的市場前景也更加廣闊。

四、鈦鍛件生產技術現狀和發展趨勢

20世紀90年代以來,鈦合金鍛件被大量推廣到民用領域,如環保設備、汽車、石油化工、電力、生物醫學、建筑、體育休閑等行業,且市場需求越來越大。

1、鈦合金精密模鍛技術

與普通模鍛相比,精密模鍛能獲得表面質量好、加工余量少和尺寸精度較高的鍛件主要應用在兩個方面:一是精化毛坯,即利用精鍛工藝取代粗切削加工工序:二是精鍛零件,即通過精密模鍛直接獲得成品零件。精密模鍛發展的總趨勢是產品的復雜化和質量優化:工藝設計的模擬化和準確化:模具設計制造技術的CAD/CAM一體化。

TC4鈦合金的α-β預制坯與β終鍛相結合的鍛造工藝,不但能降低設備噸位、節約能耗,還能夠利用TC4在β相區極好的塑性,使復雜零件成型性好。只要鍛件在β相區終鍛變形量足夠大,就能達到細化晶粒、提高制件的斷裂韌性、高溫抗蠕變性能和高溫疲勞性能的目的。

2、鈦合金等溫鍛造技術

在鈦合金的熱加工中,加熱溫度至關重要。溫度越低變形抗力越大,且易產生裂紋等缺陷。同時對變形速度也有很大的依賴性,這些都是鍛造中應該特別注意的地方。

鈦合金等溫鍛造技術是一項新的工藝方法,該工藝結合熱機械處理能獲得綜合力學性能最優化的鈦合金等溫鍛件,但在模具材料、模具制造和模具加熱裝置等方面的成本投入比常規鍛造方法要高,因而近年來大多用于制造航空航天工業中飛機的零部件。

寶鋼公司,借助于計算機模擬的幫助,采用等溫鍛造技術,成功地鍛造出了國內最大的TA15鈦合金整體精密框形件,該鍛件的研制成功,標志著我國具備了大型鈦合金鍛件的生產能力,拉近了與先進國家的距離,為研制更大型的鈦合金復雜精鍛件奠定了良好的基礎。

3、鈦合金超塑性成形技術

超塑成型技術被視為解決復雜、大型或用常規成型方法難以加工的材料成型的一個重要途徑,并被譽為面向21世紀的成型技術。這是因為,這種技術能顯著地降低構件成本、減輕質量、節約原材料和解決加工困難的問題。

目前,鈦合金超塑成形技術主要應用于航空航天領域,開發在其它領域的應用將是超塑成形技術發展的必然趨勢。鈦合金超塑性成形技術的應用有:超塑性等溫鍛造、超塑性擠壓、超塑性氣脹、超塑性成形與擴散連接結合技術、鈦合金超塑性成形模具材料選用研究等。

超塑性成型是鈦合金零部件的最好成形方法,非常適用于制造導彈零部件,如鈦合金導彈外殼、整流罩、容器、梁和框及鈦球等。

目前,開發出的超塑性鈦合金有:Ti一6Al一4V、Ti一6A1—5V、Ti一6A1—4V一2Ni、Ti一10V-2Fe一3A1等,其中Ti一6A1—4V的使用已較為廣泛。

國內,寶鋼開發了鈦合金鍛件近凈形技術——等溫超塑變形工藝的研究。通過將鍛件毛坯放置在加熱到變形溫度或接近變形溫度的模具中,進行較慢速度變形而獲得近凈形尺寸鍛件,這種工藝得到越來越多的應用。

4、鈦合金的熱處理技術

對鈦合金進行固溶淬火和時效強化處理,能獲優異工藝性能和使用性能,達到提高產品質量、延長使用壽命、提高經濟效益的目的。

英國伯明翰大學研制開發了一種陶瓷相轉變處理技術,該技術通過熱處理在一TiA1合金表面形成氧化鋁和二氧化鈦的陶瓷相復合層。用該技術制造的γ—TiA1合金發動機閥。可以將剪切抗力提高100倍。利用這種技術,也可以在TiNi形狀記憶合金表面形TiO陶瓷相復合層。

五、結束語

可以預料鈦材料在21世紀將會作為重要的新材料而得到更為廣泛的應用。因此,低成本鈦合金和低成本加工方法的研究開發已勢在必行,而降低原材料生產成本更是首當其沖。我國作為鈦資源和鈦原料大國,更應大力加強海綿鈦新生產工藝和新型低成本鈦合金的研究與開發,并努力跟蹤國外冷床爐精煉技術、電渣熔煉技術、連鑄連軋技術、真空壓鑄技術、粉末成型技術等先進的制造技術,大力開發和研制具有自主知識產權的新技術,從而實現大幅度降低鈦合金生產和零件制造成本,為擴大鈦合金的應用和趕超鈦合金應用的世界先進水平打下堅實的技術基礎。

相關鏈接