1、引言

鈦合金因具有密度低 、 比強度高 、 低溫性能好 、耐腐蝕性優異以及抗疲勞性等優點 , 廣泛應用于航空航天和船舶等各個領域 。 但受其物理性能影響 , 鈦合金同樣也是一種典型的難加工材料 , 一直以來都是國內外學者研究熱點 。 PratanT. 等 考慮刃口半徑 、 切片厚度和切削用量等因素,采用有限元仿真方法 , 建立了微端銑削TC4鈦合金的銑削力模 型 。 趙波等分別對刀具和工件施加超聲振動 , 研究了超聲振動方向對TC4鈦合金銑削特性的影響 ,發現軸向振動更有利于表面形成微織構和減小切削力 。 張衛華等⑷通過 ABAQUS 軟件建立三維銑削TC4鈦合金有限元模型 , 分析了軸向切削深度對銑削溫度和銑削力波形的影響 , 揭示了立銃刀加工鈦合金銑削過程及銑削力波形變化規律 。 齊向東進行干冰低溫內冷大進給銑削 TC4鈦合金實驗 , 與乳化液切削對比 , 分析了干冰冷卻對斷屑的作用效果和刀具的磨損情況 。 Y. Hau 等 研究了球頭銃刀加工 TC4鈦合金過程中軸向切削深度 、 銑削方式和加工傾角對銑削力的影響 。 Xu. Z. IK 等研究了噴丸對端銃 、 平面磨等多種表面狀態下的鈦合金試樣疲勞性能影響 , 結果表明 , 噴丸均可不同程度地提高材料的疲勞性能 。 李雅青等通過鈦合金的切削實驗 , 分析了銑削振動與被加工表面形貌之間的關系 。 盛曉敏等使用樹脂金剛石和陶瓷 CBN 砂輪進行高速磨削加工 TC4鈦合金 , 研究了工件的表面質量與磨削參數之間的關系 。

銑削力及表面粗糙度模型的建立是研究鈦合金銑削參數優化選擇及薄壁件加工變形預測控制的基礎 。 在實際生產加工中,指數形式的經驗公式被廣泛運用 , 本文通過組織多因素正交實驗 , 依據實驗結果 ,采用極差法分析各銑削參數的影響程度 , 運用方差法分析實驗數據 , 并利用 MATLAB 軟件,采用最小二乘法回歸擬合了銑削力及表面粗糙度預測模型 。

2、正交實驗

2.1 方案設計

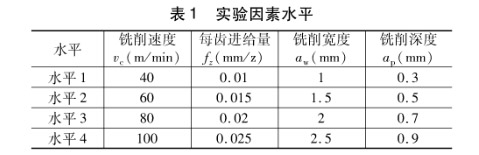

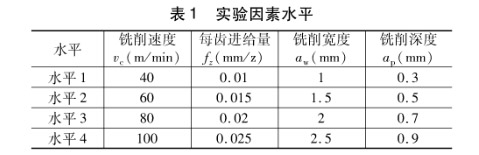

影響鈦合金零件銑削力及表面粗糙度因素較多 , 綜合考慮,選用 厶 6 ( 4 5 )正交表 , 設計四因素四水平正交實驗 , 銑削要素分別為 : 銑削速度 e- ( mmin ) 、 每齒進給量龍 ( mm/z ) 、 銑削寬度 - (mm) 和銑削深度 -( mm ) 。 實驗因素水平選擇數值見表1。

實驗材料選用 TC4鈦合金 , 屬于 (a +0) 型鈦合金的一種 。 在 WILLEMin 448S2 型五軸數控加工中心上進行實驗 。 實驗刀具選用 GM - 2B - R3. 0 兩刃硬質合金球頭銃刀 。 加工方式采用側銃(順銃) ,干切 。 表面粗糙度測量使用激光顯微鏡 ( k ey -en c e , v k - x io 0 ) , 經 2 次曲面校正后 , 多次測量取平均值 。 銑削力的測量使用 Kistler 測力系統 , 主要由 Kistler 9115AA2 測力儀 JKstler 5080 電荷放大器和 Kistler 5692A 數據采集器組成 。

2.2 數據處理

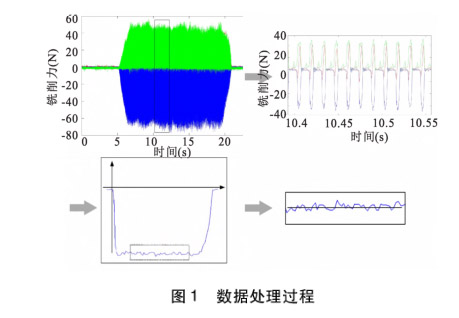

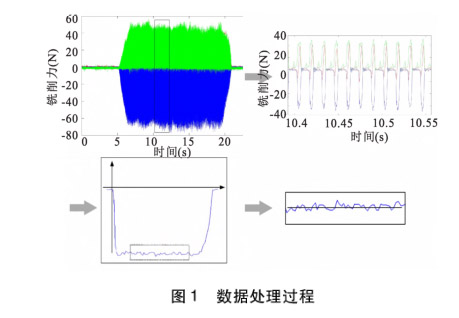

測力儀采集到的銑削力信號為與主軸轉速和刀具齒數相關的周期性振蕩信號 , 而與加工變形直接相關的為銑削力峰值 。 為得到科學觀測值,分別取采樣圖譜中平穩狀態下周期性銑削力的峰值作包絡線 , 以其極值的均值作為 x , y,z 方向銑削力數值,并根據式( 1 ) 求出合力 f 的最大值 , 可表示為

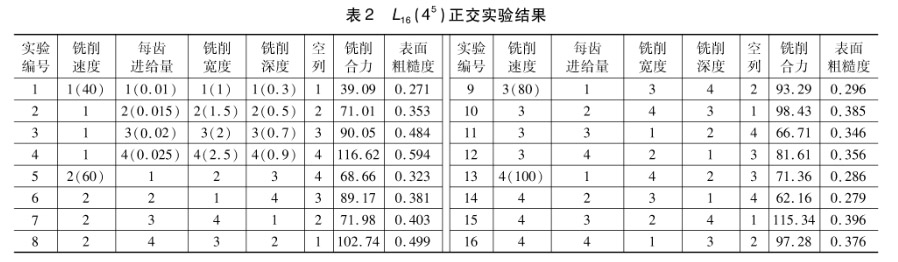

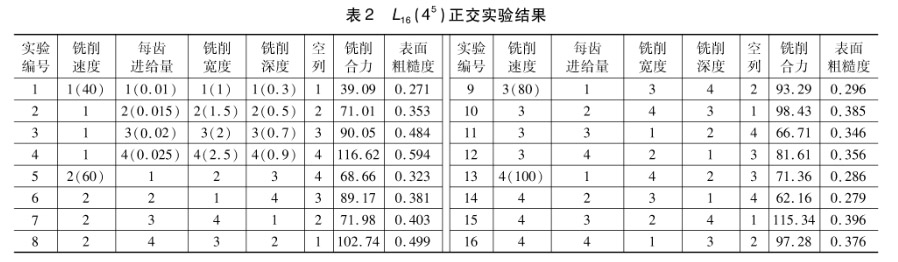

相關處理過程示意如圖 1 所示,得到最終實驗結果見表 2 。

3、正交實驗結果分析

3.1 極差分析

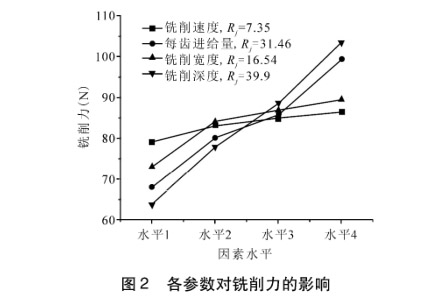

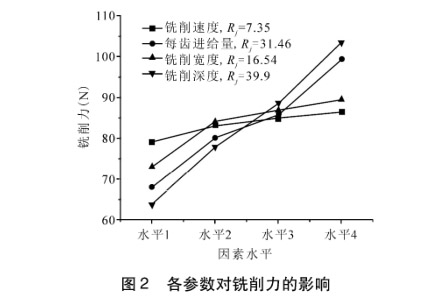

采用極差分析法處理數據 , 可判斷各銑削參數對銑削合力 F 和表面粗糙度 Ro 的影響程度 , 從而找到較優參數組合 。 根據實驗結果 , 通過計算得到各因素下的極差值 R, 相關結果分別見圖 2 和圖 3 從圖 2 可看出 , 各參數對銑削合力 F 的影響呈正相關 , 影響程度依次為:銑削深度 -( mm ) 〉 每齒進給量力 ( mm/z ) 〉 銑削寬度 -( mm ) 〉 銑削速度

e(m/min) o 因此 , 對于薄壁類鈦合金零件,從控制銑削力和減小變形的角度出發 , 應優先選用較小的銑削深度和每齒進給量。

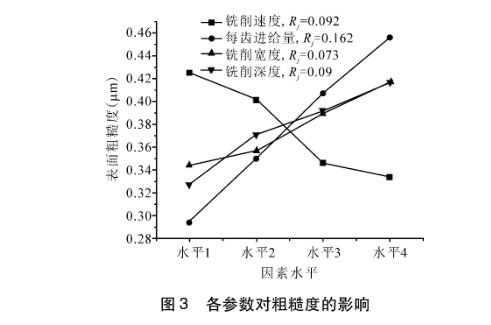

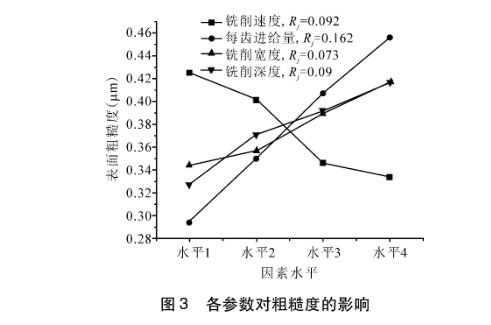

同理 , 由圖 8 可看出 , 表面粗糙度 Rn 隨銑削速度上升而下降 , 隨每齒進給量 、 銑削深度和銑削寬度增加而增大 。 各參數影響程度依次為:每齒進給量犬 ( mm/z ) 〉 銑削速度 e o ( m/min ) 〉 銑削深度 I-(mm ) 〉 銑削寬度 nw( mm ) 。 表面粗糙度越小 , 表明加工表面質量越高 , 故對于精加工零件 , 應優先考慮每齒進給量 ' 的選擇 , 并盡可能采用高速切削加工技術 。

3. 2 方差分析

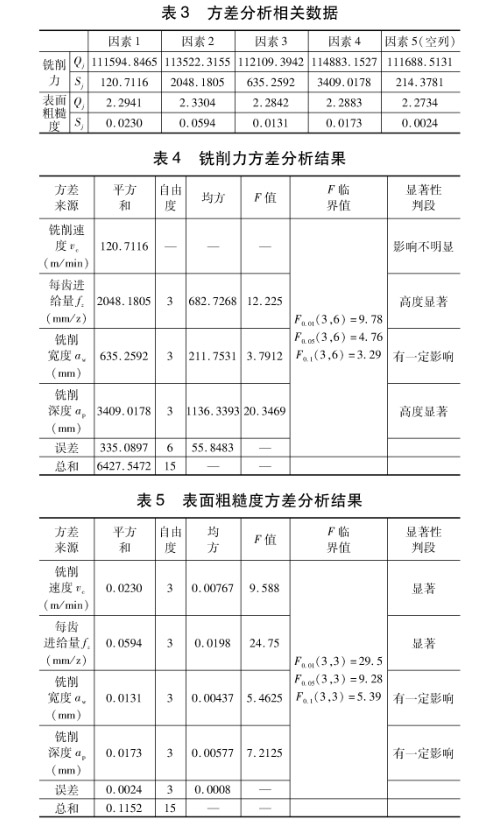

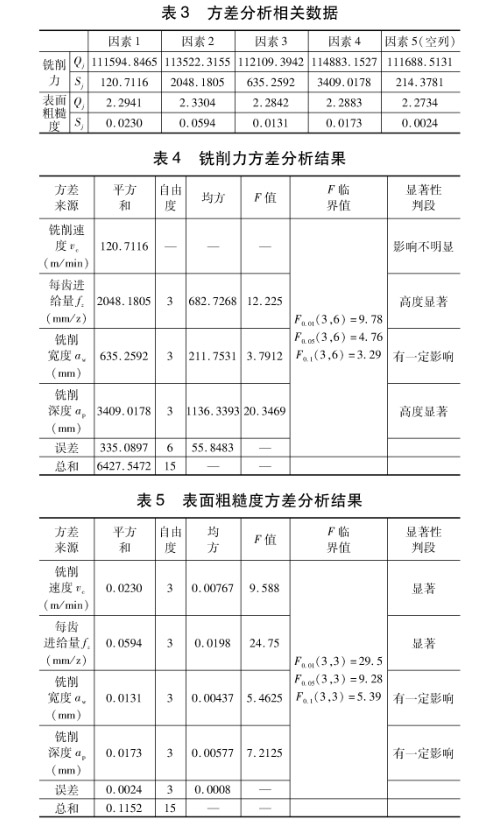

采用極差分析得到各銑削參數對銑削力和表面粗糙度影響的主次 , 但不能區分實驗結果不同究竟是由因素水平不同引起 , 還是因為實驗誤差導致 , 故無法明確分析精度 。 通過查閱文獻 可知 , 方差分析法可以很好解決這個問題 。 通過計算得到銑削力和粗糙度方差分析中 Qj 和 O 值 , 見表 3 。因正交實驗表第 5 列沒有安排因素,故將第 5列的離差平方和 O 用來估計誤差 O 。 經計算發現 ,對于銑削力方差分析 , 因素 1 的均方偏差 MS1 二 S ,小于均方誤差 MO, 所以將 S 并入誤差 , 得到新的誤差平方和 S = S5 +S ] , 誤差自由度 ' =2x3 二 6 。

通過計算得到銑削力和表面粗糙度方差分析具體結果分別見表 4 和表 5 。

4、經驗模型的建立與檢驗

根據所建立的銑削速度 e 、 銑削深度 n - 、 切削寬度 n 及每齒進給量力四因素經驗模型 , 得

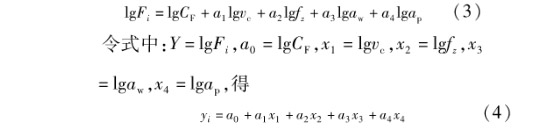

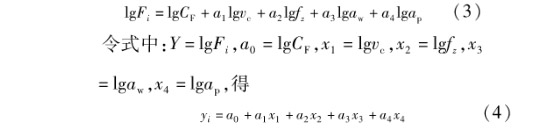

為便于分析計算 , 對式 ( 2) 兩邊分別取對數 , 即將非線性函數轉化為線性函數 , 有

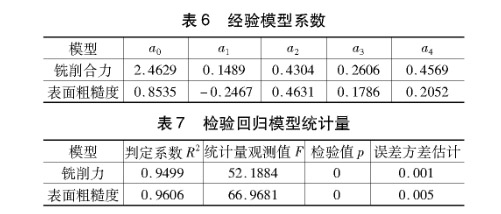

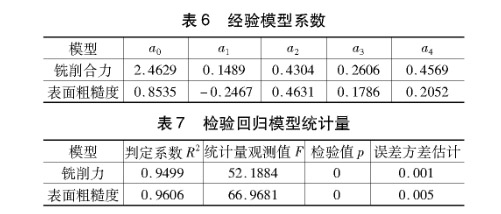

使用 MATLAB 軟件 , 運用最小二乘方法進行回歸擬合 , 得到銑削力及表面粗糙度經驗公式模型中的相關系數 , 見表 6

硬質合金球頭銃刀銑削 TC4鈦合金 , 銑削力和表面粗糙度經驗公式分別為

表 7 為銑削力和表面粗糙度經驗公式 F 檢驗結果 。 由表可知:兩個回歸模型的判定系數 R 2 均接近于 1 ; 統計量觀測值 F 均遠大于 F 0.05 (4,11 )= 3.36 ; 檢驗值"均小于 a 二 0.05 。 因此 , 可得上述回歸模型的擬合度高 , 能夠較好地反映實驗數據情況。

5、結語

本文通過設計正交實驗對TC4鈦合金銑削力及表面粗糙度展開研究 , 主要結論如下 :

(1) 通過正交實驗和方差分析表明 , 在銑削力方面:銑削深度和每齒進給量的影響高度顯著 , 銑削寬度存在一定影響 , 而銑削速度的影響不明顯 。 在表面粗糙度方面:每齒進給量和銑削速度影響顯著 ,銑削深度和銑削寬度存在一定的影響 。

(2) 通過極差分析得到在實驗參數范圍內 , 最小銑削力參數組合為銑削深度 n =4. 3mm 、 每齒進給量 fh =4. 41mm 、 銑削寬度 a = 1mm 、 銑削速度 —= 4011 。 最小表面粗糙度參數組合為每齒進給量上 =4. 41mm 、 銑削速度 e = 1041s 、 銑削深度 n =4. 3mm 、 銑削寬度 n ” = 1mm 。

(3) 建立了TC4鈦合金銑削力和表面粗糙度經驗公式 , 并對回歸模型進行了顯著性檢驗 , 結果表明顯著性較高 。 因此,在一定的參數范圍內 , 該模型可以為后續的鈦合金薄壁件銑削參數優化 、 有限元仿真計算及變形控制提供一定的理論指導。

參考文獻

[ 1 ] 沈正華.鈦合金薄壁結構銑削變形有限元仿真及加工參數優化 [ D ] . 南京:南京航空航天大學 ,2009.

[2] Pmtap T,Patra K , DyaPopce A A. MoPeling cotting force inmicro-milling of Ti-PAi-AV titanium Plop [ J ]. Procenia En-eineedng, 2015,125(12) 434 -139.

[3] 趙波 , 李鵬濤,張存鷹 , 等•超聲振動方向對 TC4鈦合金銑削特性的影響 [] . 航空學報 ,2020,41(2):39 -49.

[4] 張衛華 , 劉爭 , 張亮 . 高效加工 TC4鈦合金的銑削過程數值模擬 [J ] 工具技術 ,2019,53(2 ) 404 -107.

[5] 齊向東•干冰低溫銑削 TC4鈦合金的試驗研究 [D ] . 南京 4 南京航空航天大學, 2017 .

[6] Y Hac,P Hu. StuUe oa erect of milling parameters oa mili-1/ forces of TC4 titanium adoe[ J] . Revista de la Facoltahde Inge/ieNa U C V, 2017,32(4) : 724 -733.

[7] Xu Z K'DimUavee J,Antar M,et ai. The inUue/cc of shotpeening oa the faPpue re spouse of TiAAlAV surfaces sub ject to siAere/t machining processes [ J ]. InternaPouai Jour-nai of Fatmue,2013 ,111 : 196 - 207.

[8]李雅青 , 趙培軼 , 姜彬 , 等 . 銑削鈦合金加工表面形貌特征參數的預測 [J ] 工具技術 ,2020,54(1),41 -46.

[9] 盛曉敏 , 唐昆 , 余劍武 , 等 .TC4鈦合金超高速磨削工藝試驗研究 [J]. 湖南大學學報 ,2008,35(9):28 -32.

[ 0 ] 王艷 , 張大慶,郭良棟.工程數學 [M]. 北京:北京理工大學出版社 ,2016.

[11 ] 儲成龍.鈦合金銑削表面粗糙度預測建模 [ D] . 南京:南京航空航天大學 ,2010.

第一作者:王榮華 , 碩士研究生 , 南京理工大學機械工程學院 ,210094 南京市

First Auuior : Wang Ronghua , Posturanuaie , School of Me chanical Engineering , Nanjing Universitu af Science & Technolo-hy , Nanjing 219094 , China

通信作者 : 汪振華 , 副教授 , 南京理工大學機械工程學院 , 210094 南京市

Corfsponning AutUor : Wang Zhengita , Associate Priessor ,School ef Mechanical Engineering , Nanjing Universitu of Scienca& Technolofy , Nanjing 219004,china

相關鏈接