1、前 言

隨著我國經濟持續快速增長,人們的生活水平也得到了日益提高,居民消費結構也發生了顯著的變化,由過去的基本需求吃、穿、用,升級為現在較高層次的住、行、休閑等,尤其是汽車已成為我國居民新的時尚消費熱點。目前,汽車中使用的金屬材料主要有鋼材、鋁及鋁合金材、鎂及鎂合金材等,但由于鋁和不銹鋼在近 200℃即失去了原有的力學性能,而鈦合金在 500℃左右仍能保持良好的力學性能;在汽車用輕質金屬材料中,鈦的強度大大高于其它材料,而鈦合金可以達到與合金鋼相當的高強度,因此一直受到汽車工業的極大關注。特別是在一些惡劣的工作環境下,鋁、鎂合金材料無法滿足汽車的性能要求,而鈦合金具有優異的耐蝕性能,可以滿足其使用要求。鈦合金材料將是替代鋼鐵的輕量化和高性能的材料。尤其是在當今汽車材料向輕量化、節能、環保方向發展的今天,鈦無疑是最具有潛質的汽車用材料 [1,2] 。

2、鈦在汽車中的應用

由于鈦是一種質輕高強、耐蝕性好、高低溫寬適應范圍、高彈性等性能優良的材料,應用于汽車上可起到減重、節能、減震、降噪、減污、延壽,提高汽車安全性和舒適度的綜合作用,是實現汽車輕量化的理想材料。早在 20 多年前,賽車發動機就使用鈦閥和連桿以減輕重量,從而降低轉矩和功率輸出,改善了有關部件偏轉等性能,同時可通過加入 Nb 和 Si 提高抗氧化性、抗蠕變性,在 500℃左右的條件下強度高于常用合金,在意大利的法拉利2003 Enzo 型超級汽車上 V12 發動機采用了鈦合金制的發動機連桿,使其助推速度在 3.9 s 內可達62 km/h。排氣系統使用鈦,可避免路鹽和含硫的排放廢氣的腐蝕,而重量只有傳統材料的 60%,同時改善并加快了加速能力和較短的制動距離。目前公認的汽車中可用鈦替代的零部件主要有:彈簧、連桿、氣門、氣門座、搖臂、排氣管、消音器、門鏡框、前擋板、后擋板、車門、門側蓋、緊固件、掛耳螺帽、車輪等。

早在1956 年美國就研制出了“火鳥 2”型全鈦汽車,此后日本在于 1968 年在賽車發動機上也使用了鈦材。目前,汽車用鈦批量生產的事例有很多,用于發動機零件上的有:1989 年三菱汽車工業公司將 冷 軋 鍛 造 性 極 佳 的 Ti-22V-4Al , 使 用 于“GALLANT”的 AMG 發動機的氣門彈簧座圈上;1990 年,本田技研工業公司在“NSX”體育競賽跑車的連桿上采用了快切削型鈦合金 Ti-3Al-2.5V;1998 年,豐田汽車公司在“ALTEZZA”的發動機氣門上采用了燒結型鈦合金,“ALTEZZA”在吸氣和排氣系統上分別用了 8個氣門,其重量共為408 g/臺,與鋼制造的 667 g/臺相比較,實現了降低重量40%的輕量化,并通過采用這種氣門,成功地使氣門彈簧的質量也從 43 g 減少到 36 g;在懸架彈簧是使用鈦的有:2001 年,低成本合金 Ti-4.5Fe-6.8Mo-1.5Al 被采用于大眾汽車 Lupo FSI 彈簧上,彈簧的重量為 1.36 kg 比質量達 4.12 kg 的鋼制產品減輕了約 1/3 左右;在排氣管及消音器上使用鈦的有:1998年由川崎重工業公司將鈦使用于體育競賽型大型雙輪摩托車“ZX-9R”的消音器上以來,本田技研工業公司的“CBR900RR”、雅馬哈摩托公司的發動機“YZF-R1”、鈴木汽車公司的“GSX-R1000”的消音器均采用了鈦,2001 年美國的通用公司將鈦使用于雙排減速消音器上,將其質量從鋼制產品的19.8 kg 降低到 11.7 kg,減輕了 41%的重量。最近奧迪美國分部在芝加哥車展上宣布將會推出鈦版2006 奧迪 A4 轎車和旅行車。鈦版 A4 是專為北美市場車而設計的,在四月推出了 A4 2.0T 和 3.2 FSI的轎車和 Avant“S”(旅行車)。其獨特的 18 英尺純鈦 15 輻條輪轂及純鈦板的車體,與以往的發光、發亮車身形成了鮮明的對比,更顯鈦材本色特質的典雅、尊貴。

研究表明,鈦及鈦合金的應用有利于減輕汽車重量,降低摩擦損失和空氣阻力,改善發動機燃燒狀態,提高性能,從而節油 2%~3%,降低噪音 5%~10%。目前汽車零件中已被認定可用鈦替代鐵基零件的主要有:發動機中的吸氣連桿、軸、閥彈簧、擋圈等;排放系統中的吸氣閥和排氣閥等,這些零件比傳統鐵基零件減輕重量 30%~70%。現在鈦零件 在汽車上的應用領域正日益擴大,可見汽車用鈦是一個非常具有吸引力的潛在的龐大市場。

3、未來汽車的發展方向

美國通用汽車公司研發與規劃副總裁伯恩斯說:“未來的汽車將具有以下七大特點:安全、價廉、環保、實用、高效、省油以及提供與外部世界的聯系。這就意味著汽車行業必須圍繞低價位、實用性、設計和技術進行創新。”大多數汽車設計者認為,未來的汽車必須具有以下三大性能:

高性能——隨著汽車產品水平的不斷提高,對原材料及相關產品的性能要求越來越高。為提高防腐性能,延長汽車使用壽命,國外中高檔轎車已廣泛采用鍍鋅鋼板并正在開發多種系列的合金鍍層鋼板;為降低發動機噪聲,增加轎車的舒適性,正著力開發兩層冷軋板間粘附熱塑性樹脂的減振鋼板;為滿足發動機向高速、增壓、高負荷方向發展的要求,發動機活塞、連桿、軸瓦已開始應用金屬基復合材料。輕量和節能——為減輕汽車產品自重,節省材料,減少汽車燃油消耗,降低生產和使用成本,輕量、節能一直是國際汽車工業研究的主題。汽車產品傳統鋼鐵材料用量將逐漸減少,高強度鋼、鋁合金、鎂合金、粉末冶金和塑料等用量不斷增加。如采用高強度鋼板,車身質量可減輕 25%,制造成本可降低 3%。與 20 年前相比,國外轎車自重減少了20%~26%,預計歐洲 2000 年與 1995 年相比,每輛轎車所用鋼、鑄鐵、銅、玻璃的數量將分別下降15%、29%、13%和 13%;鋁、鎂、粉末冶金、塑料的用量將分別增加 31%、100%、20%和 29%。

環保——為保護環境,國際汽車工業對汽車產品使用環保型材料給予了高度重視,汽車廢舊材料回收、再生與利用技術已成為熱點,并開始形成一種新興的產業。如為便于回收和減少由于 ABS/PVC 引起的車內氣味,采用聚烯烴彈性材料制造儀表板表皮;汽車剎車片等產品已普遍使用無石棉摩擦材料;車身內飾用膠已由原來的溶劑型膠向水基膠發展;利用材料應用綜合技術,選擇塑料品種趨于集中統一,以便于回收。歐洲各國要求 2000 年汽車廢舊材料利用率達到 85%,2015 年達到 95%,現已開始著手研究并采用回收、再生利用技術。

從以上設計理念及未來發展趨勢來看,安全、節能、環保是當今汽車工業發展的三大主題。而汽車技術的發展和性能的提高與采用新材料息息相關,鈦及鈦合金具有其它金屬無法比擬的優點,無疑是汽車工業潛在的優選材料之一。

4、如何大力發展我國的汽車用鈦市場

金屬鈦用于汽車上所表現出的優良特性主要是指高強度、低密度、優異的耐蝕性能,汽車使用鈦的優點是:動力傳輸效果或重量減輕對燃料的節省、發動機的噪音與振動的減少及部件載荷的減輕,可提高零部件的持久性和壽命。由于鈦優良的特性,在汽車上使用的范圍越來越廣。只是因價格較高妨礙了應用,為滿足汽車用鈦低價位的需求,鈦工業者們在如下幾個方面作了大量的工作,一是開發低成本的新的鈦合金體系,二是致力于研究在鈦的熔煉、生產、加工等各個環節來降低鈦的成本,同時采用新技術如使用鈦的鍍膜技術、納米技術,達到既降低價格又利用鈦的高性能的目的。

4.1 低成本鈦合金體系

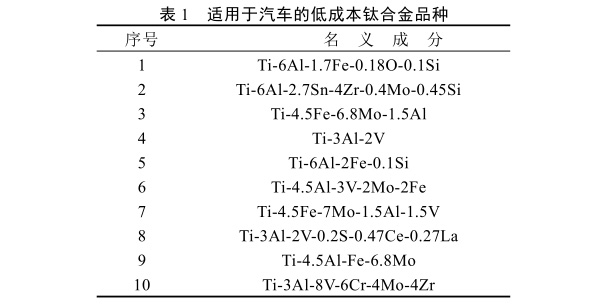

通常鈦合金多以價高的 V等作為合金化元素來提高強度,而這些合金化元素又多以 Al-X 作為中間合金添加。以廉價的 Fe、Cr 等取代 V,是降低鈦成本、擴大民用市場份額的一種有效的合金化方法。

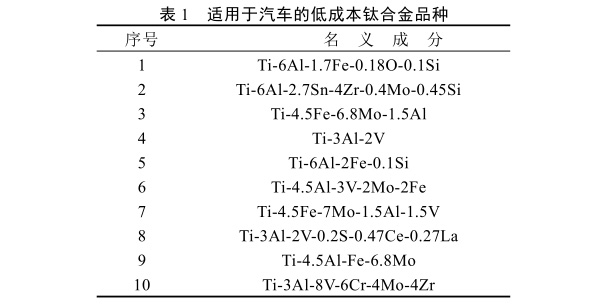

美國 Time 公司為取代價格較高的 Ti-1023 而開發的高強鈦合金 Ti-1.5Al-6.8Mo-4.5Fe(Timetal LCB)和汽車用鈦 TI-6Al-1.7Fe-0.1Si(Timetal 62S),均使用了很便宜的 Fe 作為合金化元素。其成本可降低15%~20%。鈦合金 Ti-3Al-2.5V-0.2S-0.47Ce-0.27La(DAT52F)是日本大同鋼公司與本田公司合作開發的汽車連桿用鈦合金,具有良好的加工性能,其鉆孔加工率比 Ti-3Al-2.5V 提高 50%~70%,切削效率提高 20%~30%。由于鈦具有其特殊的生產工藝使其價格較其它金屬貴些,其適用于汽車的低成本鈦合金品種如表 1 所示。

日本近期研制的新型 α+β 型鈦合金 KSTi-19(Ti-4.5Al-2Mo-1.6V-0.5Fe-0.3Si)具有良好的加工性能,是 Ti-6Al-4V 合金的替代合金,可以大大降低鈦合金的生產成本;Ti-33.5Al-1Nb-0.5Cr-0.5Si 也是日本近期開發的新型鈦鋁合金,可用于制造汽車發動機的排氣閥,大大改善發動機的性能,該合金與排氣閥常用的馬氏體耐熱鋼和鎳基合金相比,突 出的優點是密度小,蠕變強度也相對較高,且具有很好的耐磨性。

4.2 新的海綿鈦制取方法

由于鈦與 O、H、N、C 等元素有極強的化學親和力,所以鈦金屬的提取工藝技術難度很大。工業上普遍使用的 Kroll 鎂還原法是一種非連續的海綿鈦生產工藝,能耗高,生產周期長,并使用大量的金屬鎂作還原劑,生產成本較高。

人們曾經對 TiCl 4 電解還原取代鎂還原法生產海綿鈦做了大量的研究工作,但由于技術原因直到現在電解法一直處于實驗室研究階段,沒有實現工業化生產。最近,英國劍橋大學在電解工藝的開發上有所突破(劍橋法 FCC),并在實驗室內將金紅石的 TiO 2 顆粒在 950℃的熔鹽中直接還原成多孔金屬鈦。鈦顆粒尺寸約 12 µm,成本降低 40%,且生產周期短,這種方法的優點十分明顯,是未來金屬鈦生產的發展趨勢,目前正逐步向工業化規模發展。

4.3 完善和提高殘鈦回收技術

自 20 世紀 80 年代起,發達國家為提高綜合經濟效益、避免環境污染,以生態理念為基礎,提出了“循環經濟”的發展思路。它是一種能夠有效地節約能源,資源消耗,將廢舊金屬產品等回收處理,有效的納入集約化生產體系的一種新的經濟發展模式,用“資源—產品—再生資源”的一頭反饋式循環理念重構經濟運行過程,最終實現最優生產、最 適消費、最少廢棄。汽車用鈦完全可利用殘鈦回收技術,一方面可加強我國鈦資源的綜合開發與利用,另一方面可大大降低汽車用鈦成本,對我國鈦工業和汽車工業均有著不可低估的重要意義。

4.4 采用新技術制備汽車鈦合金零件

占總成本 60%以上的加工成本是各國降低成本研究的重點。粉末冶金近凈成型技術以其特有的優勢,成為一種高產量、低成本生產近成品形狀部件的方法,在制備汽車等零部件方面受到人們日益重視。例如日本汽車粉末冶金零件 73%用于發動機和變速箱,其中,連桿、閥座、閥、帶輪、同步器齒轂、同步環等都是復雜且要求高的關鍵零件。目前鈦粉未冶金研究正處于飛速發展階段,主要包括幾個方面,一是高質量低成本鈦粉未制備技術及其產業化;二是鈦粉未冶金件的制備技術,同時在汽車工業推廣應用。

除此之外,激光成型技術(集成了激光技術、CAD/CAM 技術和材料技術的最新成果),根據計算機模型,可直接用合金粉未一次成型形狀復雜的最終零件,制造出的鈦零件性能介于鑄造和鍛造之間,而成本降低 15%~30%,交貨時間縮短 50%~75%。

金屬粉未注射成型技術(MIM)是發展較快的一種近凈成型粉未冶金技術,可制造高質量、高精度的復雜零件,被認為是目前最有優勢的成型技術之一;還有鈦涂層技術,也是一種能降低成本的新型工藝。

美國 Allied Signal 公司制造的本迪克斯牌表面鈦涂層汽車剎車片,已投放市場,預計每年產銷幾百萬件,美國兩大汽車公司(Ford 和 GM)還研究新型γ-TiAl 氣門,也將用于汽車上。可見,降低鈦材料的價格必須從開發低成本的新的合金系、改進生產工藝兩方面入手,才能從真正意義上解決汽車用鈦受鈦材價格制約的問題,也才能使汽車用鈦更具競爭力和發展前景。

5、我國汽車用鈦的預期與展望

根據 OICA(國際汽車制造商協會)統計,2002年我國汽車產量為 325 萬輛,世界排名為第 5 名。

2003 年汽車產量有望突破 410 萬輛,成為僅次于美國、日本、德國的世界第 4 大汽車生產國。我國汽車年產銷達到 100 萬輛歷時近 40 年,從 100 萬輛增至 200 萬輛歷時 8 年,增至 300 萬輛僅用了 2 年,而突破 400 萬輛則只用 1 年時間。這表明我國汽車工業正處于超高速增長階段,增速之快為世界各國汽車工業發展過程所罕見。中國市場有良好的成長性和巨大的潛力,繼續成為全球汽車市場的亮點。

作為經濟正在崛起的一個世界人口大國,中國的汽車市場無不被世界各大著名汽車廠家看好。鈦材的優良性能毋庸置疑,正如前文所述許多汽車制造廠商都進行了大量有益的探索工作。阻礙鈦在汽車方面的應用主要是鈦材的價格問題,鈦材制造廠商也正在努力進行多方面降低成本的工作。通過雙方的努力,會在不遠的將來取得顯著的成效的。另外從另一方面來說,在中高擋汽車上使用一種重要零件(假如使用鈦材 1 kg),成本增加 200元~500 元,成本并沒增加很多,卻達到性能提升、降低維修費用和提高使用壽命的目的,也值得汽車制造廠商考慮。

綜上所述,隨著對汽車環保、輕量化、節能、降耗的要求,隨著汽車制造技術和鈦冶金技術的發展,通過汽車制造廠商和鈦材制造廠商的共同努力,必將推動汽車用新材料——鈦及鈦合金的快速發展,更好地推動我國的汽車用鈦市場的蓬勃發展。

參考文獻

[1] 韓永奇. 鈦工業進展[J], 2006, 23(1): 16

[2] 吳引江, 段慶文, 周 廉等. 新材料產業[J], 2003, 2: 11

相關鏈接