《中國制造 2025 藍皮書》將空天裝備列為未來 10 年的重要突破目標[1]。航空發動機作為飛機的心臟,其研制能力是一國綜合能力、工業基礎和科技實力的集中體現。隨著航空 發動機高服役性能要求,對其材料與制造技術提出了更高的要求[2]。在航空發動機的研制過程中,先進材料是發展高性能航空發動機的物質基礎[3],而制造技術則是滿足航空發動機超長服役壽命的保障[4]。1964 年,美國學者 Field 等[5] 首次提出表面完整性概念,系統地對機械加工后表面幾何與表面物理性質進行了闡述,并將其定義為:“通過控制機械加工、非傳統加工工藝形成無損傷的表面形態或強化的加工表面”。隨后,美國國防部對常見加工工藝下航空合金加工表面完整性進行了系統研究,并建立了龐大的表面完整性數據庫。然而,起初在我國航空關鍵構件機械制造技術領域中的表面完整性問題并沒有得到應有的重視。在《2018—2019機械工程學科發展報告機械制造》[6]中指出:我國航空發動機關鍵構件的制造精度方面已經接近或達到了與國外產品相同的水平,而其服役壽命卻不及國外同類產品的 50%。隨著近年來航空發動機事故與故障失效等事故頻發,我國的航空制造技術才逐漸從以往的“成形”制造階段向表面完整性抗疲勞制造階段躍升[7],并取得了長足的進步。因此,航空發動機關鍵構件的加工表面完整性成為評價其加工質量的重要依據。

鈦合金作為一種高強度合金材料,因其具有優異的高比強度、良好的抗腐蝕性、超強的斷裂韌性與抗疲勞性能,已廣泛應用于航空航天等高端裝備領域,被譽為 21 世紀最具有價值的戰略性金屬材料[8]。鈦合金的用量常被當作衡量飛機選材先進程度和航空工業發展水平的指標,與飛機作戰能力密切相關。機械制造的目的是為了制造出滿足形狀精度與服役性能的構件。然而,由于鈦合金材料的高強度、低導熱系數、易粘刀以及與刀具親和力強等特性[8–9],在加工過程中很容易造成較差的表面加工質量。比如,在其加工過程中產生的切削熱不易傳出,往往集中在某些較小區域內,導致局部切削溫度過高,從而造成表面燒傷,繼而影響其表面完整性[10]。因此,如何保證鈦合金材料的高表面完整性制造,成為擺在科研工作者面前亟待解決的科學難題。

本文旨在對航空發動機鈦合金材料常見工藝(切削加工、磨削加工、復合加工以及特種加工)表面完整性的研究現狀進行全面梳理,并在此基礎上對未來的研究重點進行展望, 以期為實現鈦合金材料超長服役壽命的制造需求提供理論指導。

1 、鈦合金切削加工技術

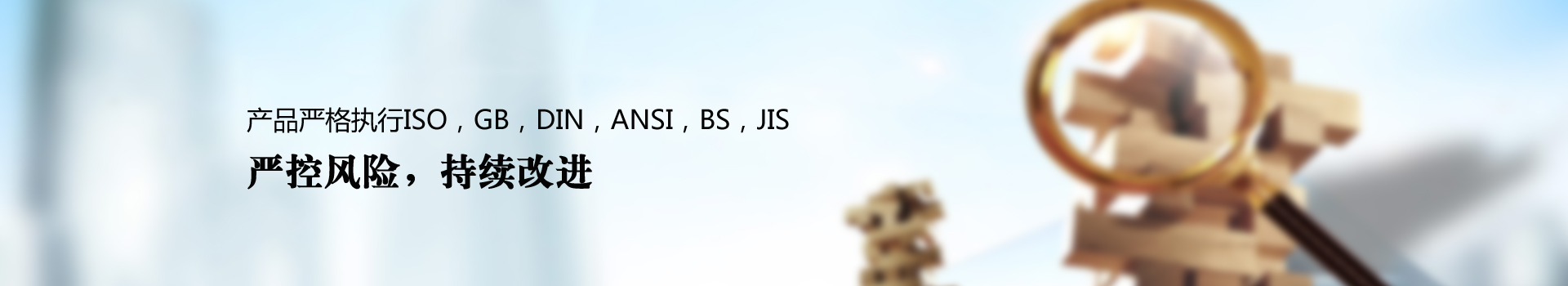

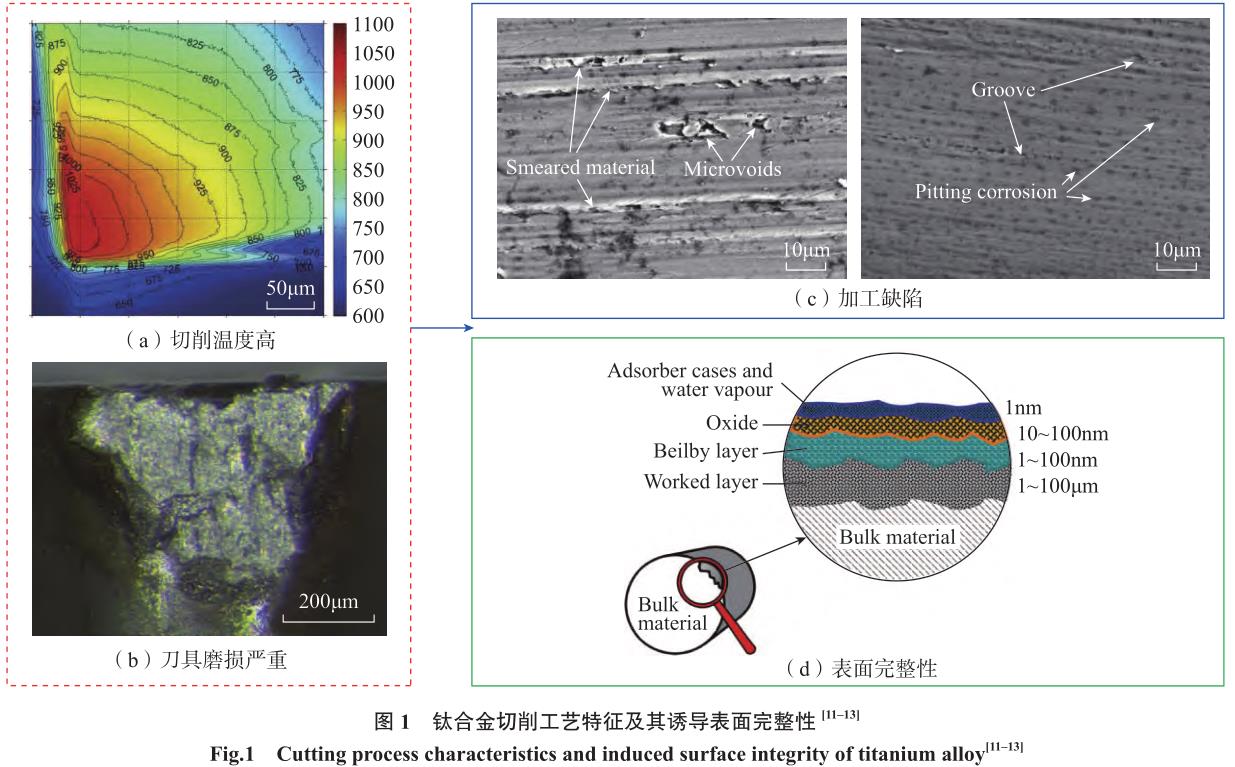

由于鈦合金在加工過程中切削溫度高[11],刀具磨損嚴重[9],進而引起表面質量惡化,如圖 1 所示[11–13]。因此,有必要對鈦合金切削加工過程中不同工藝條件下產生的表面完整性進行詳細闡述。

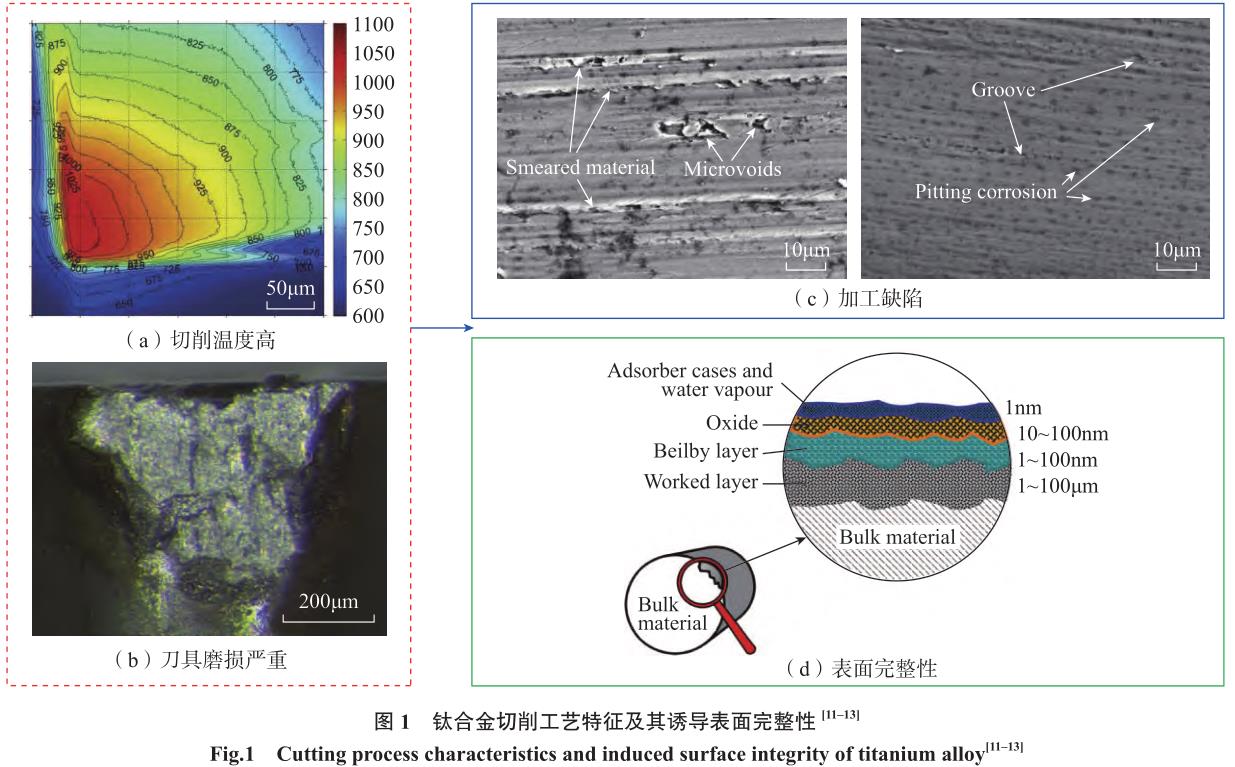

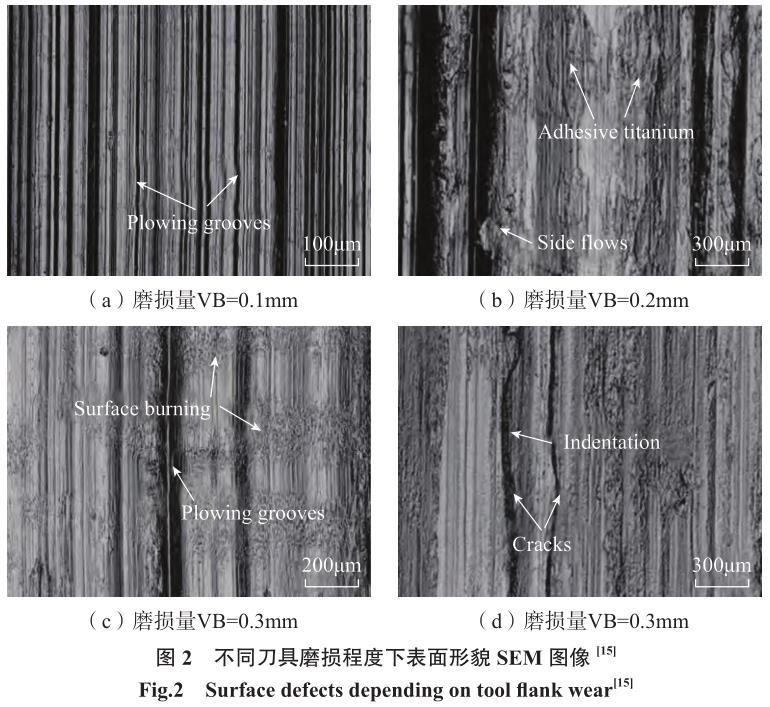

鈦合金材料在切削加工過程中,刀具 – 切屑接觸界面發生劇烈的材料變形與摩擦,導致局部高溫和較大的熱梯度,進而引起刀具在加工過程中的快速磨損與過早失效。為此, Liang 等[14] 對鈦合金 Ti–6Al–4V 切削過程中超細硬質合金刀具的失效模式和磨損機制進行了試驗研究,結果表明,在切削過程中,刀具磨損區域的磨損機制,是由機械引起的磨 損、熱引起的黏附和擴散、化學引起的氧化等多重因素造成的。此外,加工形貌包括表面特征規律性與表面缺陷的隨機性,是刀具幾何形狀和切削刃運動軌跡在工件的映射。一些研究人員指出,在加工過程中,刀具的磨損對表面粗糙度有著顯著的影響,然而,刀具磨損對表面粗糙度影響的相關性仍存在爭議,如圖 2 所示[15]。為此,Liang 等[16] 詳細研究了刀具磨損對其相應加工表面形貌的影響,結果表明,后刀面的磨損狀態對其表面加工質量影響較大,隨著后刀面磨損加劇,加工表面缺陷由犁溝、測流向表面燒傷過渡。相應的,Sui 等[17]也發現了類似的試驗現象。

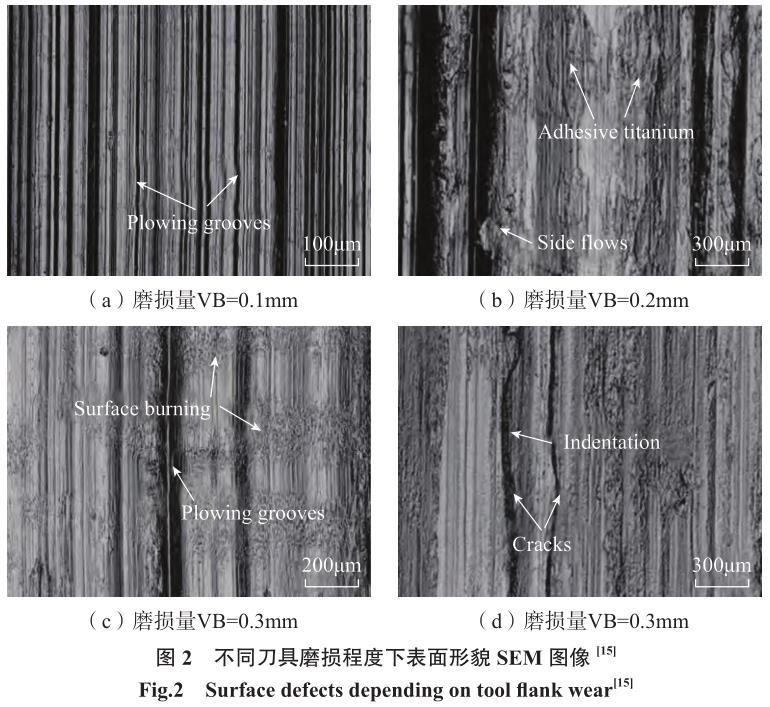

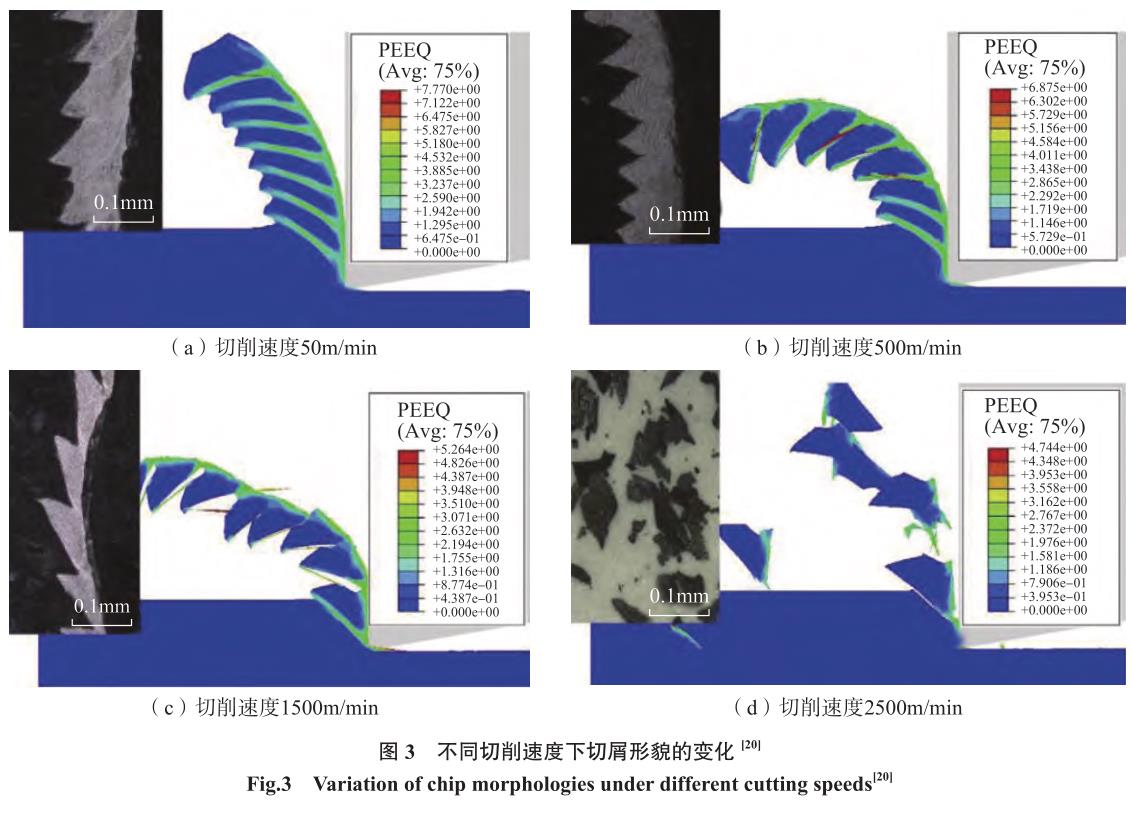

材料的去除行為對其加工表面完整性的影響較大。在鈦合金切削加工過程中,切削速度與進給速度對切屑的形態影響較為明顯。當切削速度較低時,產生非周期性鋸齒狀切屑;隨著切削速度與進給速度的增加,切屑的周期性鋸齒狀效應得到加強,而產生鋸齒狀切屑[18];然而,當切削速度增加到一定值時,鈦合金材料會發生脆性,繼而引起材料的脆性去 除[19],如圖 3 所示[20]。Yang 等[21] 選用切削速度、進給速度與徑向切削深度 3 個工藝參數探究 Ti–6Al–4V 圓周銑削加工表面形貌的演變規律,并進行了多元線性回歸分析,結果表明,進給速度是影響表面粗糙度的主要因素,其次為徑向切削深度和切削速度。Zhang 等[22] 基于改進的 Split–Hopkinson 壓桿切削裝置,對Ti–6Al–4V 的高速切削加工質量進行了試驗研究,結果發現,當切削速度在 420~1020m/min 范圍內,表面加工粗糙度隨切削速度的增加而降低。

此外,大量的研究表明,隨著切削速度的增加,表面缺陷由塑性變形誘導演變為脆性斷裂誘導[23]。因此,切削速度的提高,縮短了加工表面發生塑性變形的時間,進而提高了其表面加工質量。然而,隨著切削速度的進一步提高,表面質量將會發生惡化[24]。

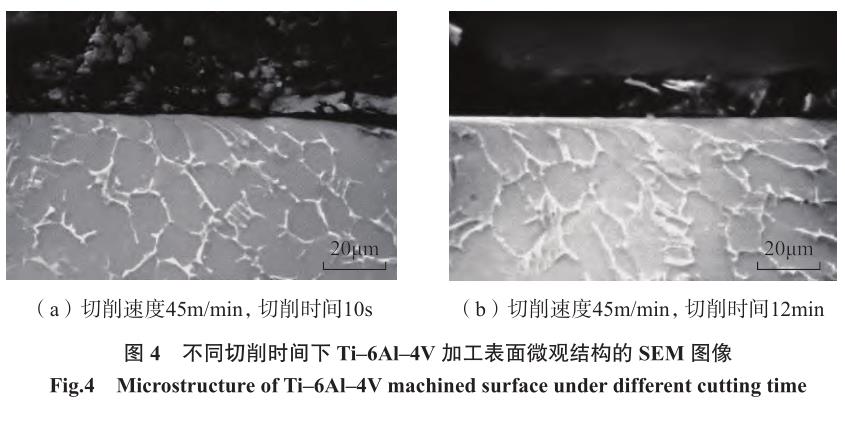

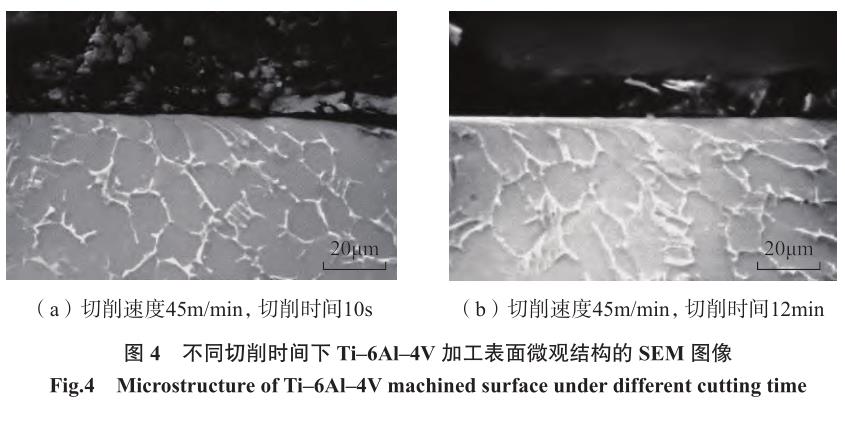

鈦合金切削過程中,鈦合金切削加工表面經過擠壓與剪切變形使得表層組織發生細化,并伴隨著高密度位錯、孿晶與晶粒的拉長與破碎[25],稱之為“表面變質層”。其中,對加 工表面近表層在顯微照片中顯示為白色的區域稱之為白層[26]。據報道,在極端服役條件下,加工表面存在白層可將零部件的低周疲勞壽命降低近 30 倍[27]。因此,對鈦合金切削過程中白層的問題在現代加工制造中變得越來越重要。Griffiths[28] 指出,目前關于白層形成的機制有以下 3種主流觀點,即: (1)相變; (2)塑性變形驅動的動態再結晶; (3)表面化學反應。Haron 等[29] 在采用未涂層硬質合金刀具對 Ti–6Al–4V 進行切削加工過程中發現,隨著切削時間的增加,因刀具磨損程度加劇而產生嚴重的塑性變形,并在加工表面上產生塑性變形層(擾動層),如圖 4 所示。

Xu 等[30] 對 Ti–6Al–4V 高速切削過程中表面變質層的形成機制進行了深入研究,結果表明,白層形成的主要機制為高應變率下材料塑性變形驅動的動態再結晶,位錯與孿晶的影 響次之。此外,Du 等[31] 指出提高切削速度可有效減少白層的厚度。

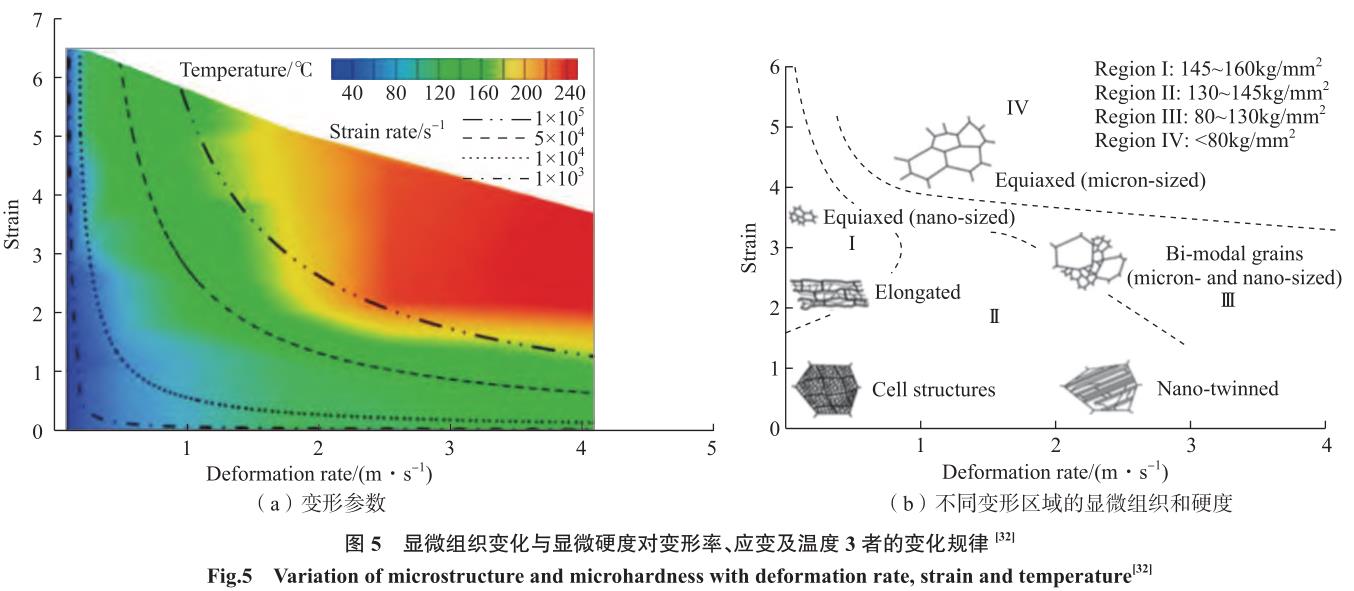

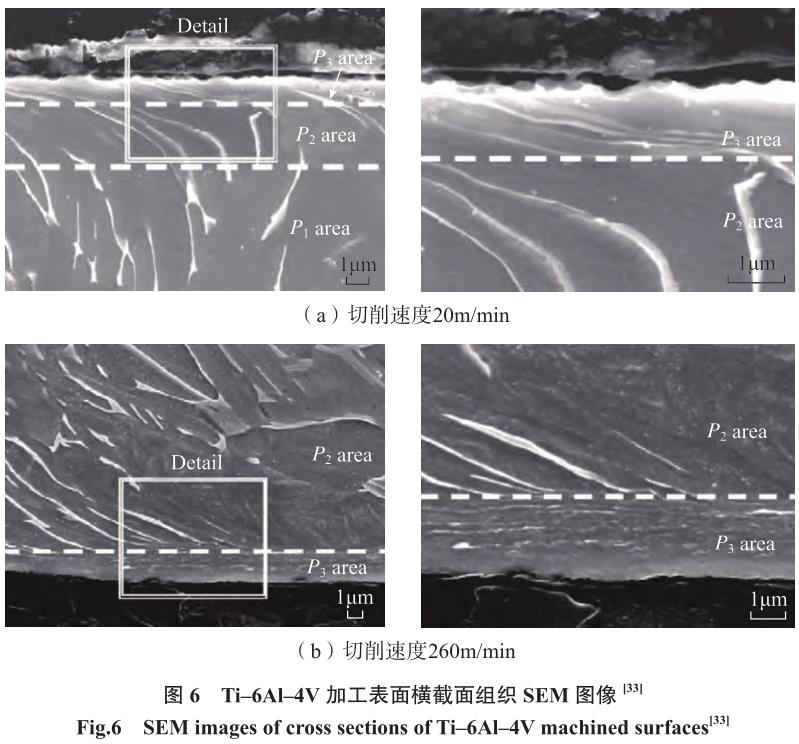

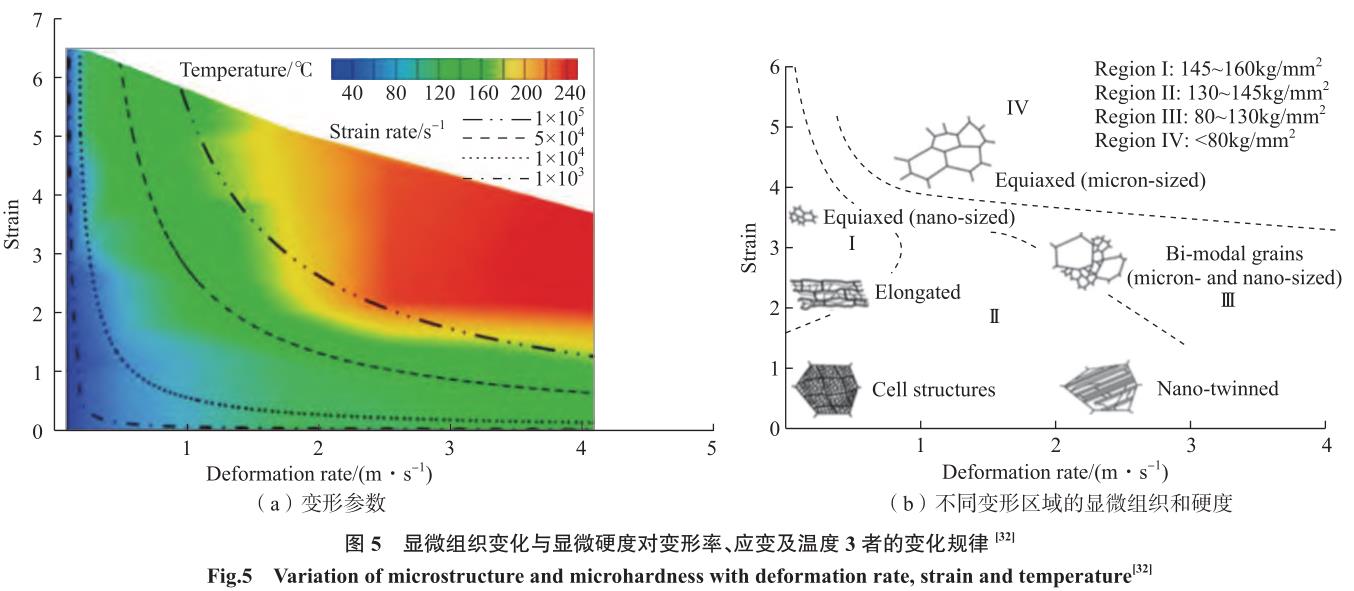

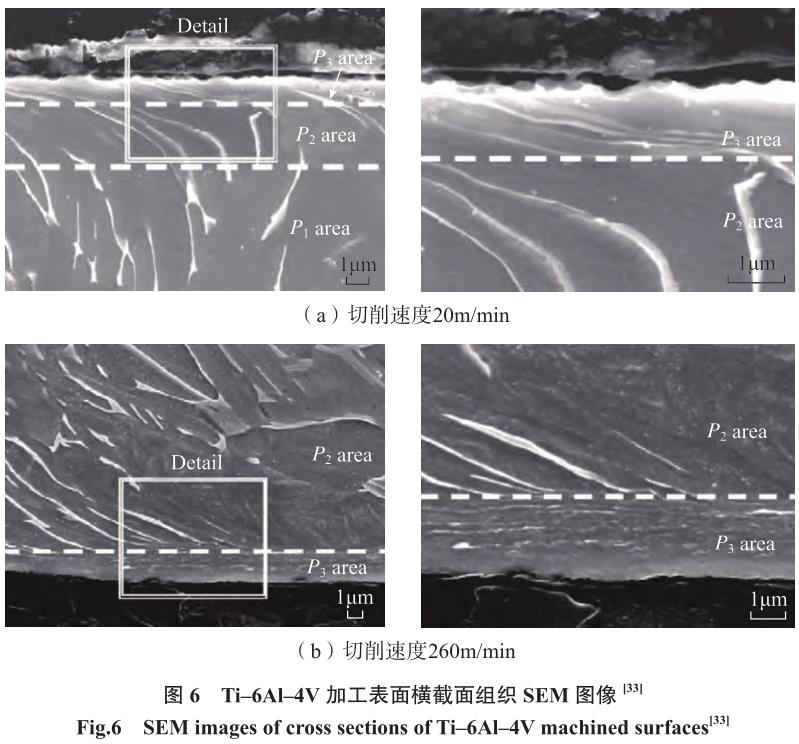

加工表面的冶金變化是決定表面服役性能的一個重要參數。為此,Guo 等[32] 選取加工過程中變形率、應變及溫度 3 個參數,繪制了顯微組織變化與顯微硬度對 3 者的依賴關 系,如圖 5 所示。基 于 此,Velásquez 等[33] 對 Ti–6Al–4V 在 20m/min、260m/min 兩種切削速度下的加工表面和亞表面的橫截面進行了表征,如圖 6 所示,結果表明,隨著切削速度的增加,加工表面橫截面的中等塑性變形層與超細晶粒層的深度增加。然而,Zhang等[34] 將切削速度提高至材料脆化臨界值以上發現,加工表面損傷層厚度隨切削速度的增加而降低,即表現出亞表面損傷的“趨膚效應”。因此,在加工過程中,切削速度對加工表面超細晶粒層的影響還有待于進一步深入研究。

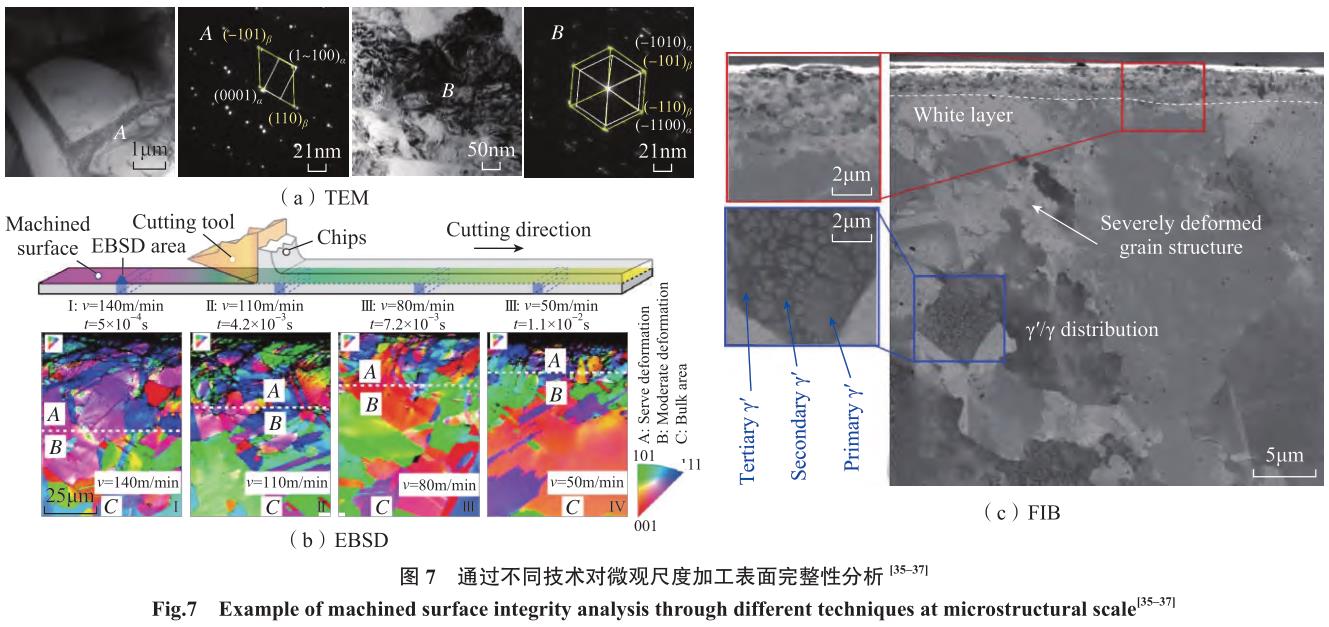

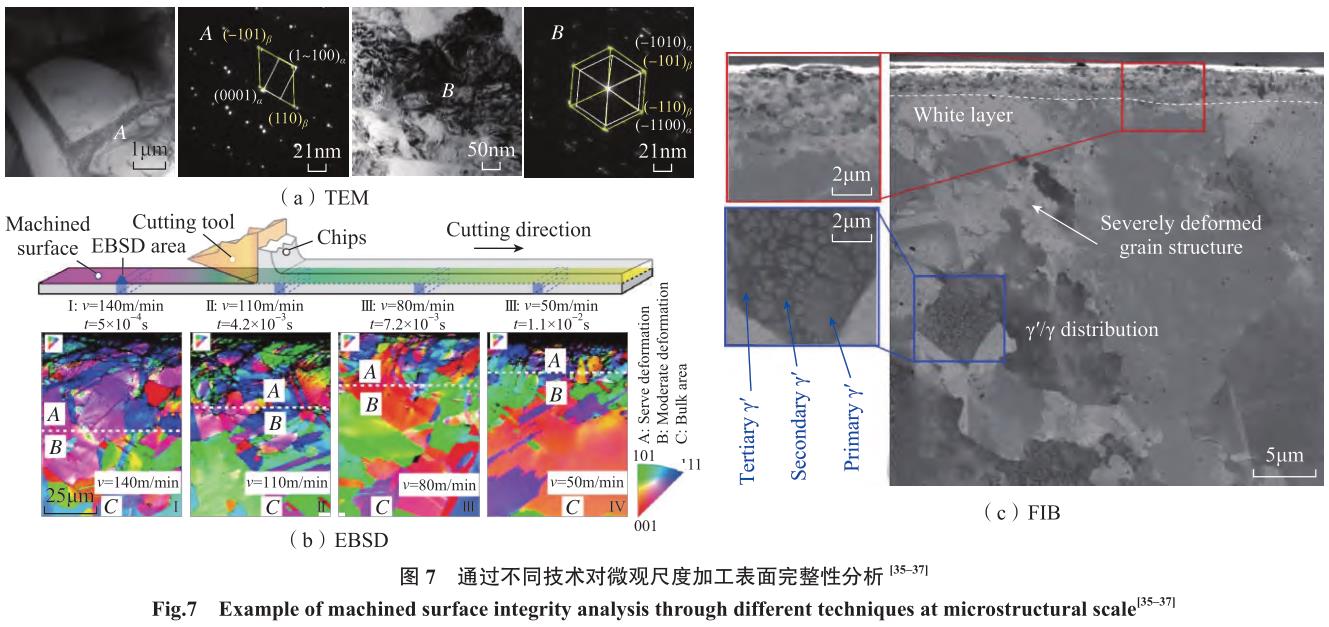

此外,近年來,為了在微觀尺度上獲得更高分辨率的表面完整性數據,在光學顯微鏡 (OM)與電子掃描顯微鏡 (SEM)的基礎上,透射電鏡(TEM)[35]、電子背散射(EBSD)[36]以及聚焦離子束顯微鏡(FIB)[37] 等先進表征手段逐漸被廣泛應用,如圖7 所示[35–37]。

殘余應力對航空零部件的服役性能,特別是疲勞性能有著重要影響[38]。其中,加工表面殘余壓應力對于提高零部件疲勞壽命有著積極作用,而殘余拉應力則不利于其疲勞性能。通常,殘余應力對零部件服役性能的影響程度由 3 個指標來判斷,即工件表面殘余應力、殘余應力峰值及殘余應力影響層深度,其分布與大小由切削過程中機械載荷與熱載荷共同決定的。王明海等[39] 對不同主軸轉速(4500~12000r/min)下 Ti–6Al–4V 銑削加工表面殘余應力的分布進行了探究,結果表明,銑削加工表面的殘余應力呈現出由表層的殘余拉應力向殘余壓應力過渡的分布特征,這是由于加工表面的梯度溫度場引起的。

其中,加工過程中的切削熱以及相關熱效應易引起殘余拉應力,而與塑性變形相關的機械載荷往往會產生殘余壓應力。然而,對于高速加工技術而言,提高切削速度可增加更多的機械能而導致殘余壓應力。同時,劇烈的塑性變形會產生更多的熱量,進而導致殘余拉應力。因此,對于切削加工過程中的速度效應對殘余應力的影響仍是一個值得深入探究的科學難題。

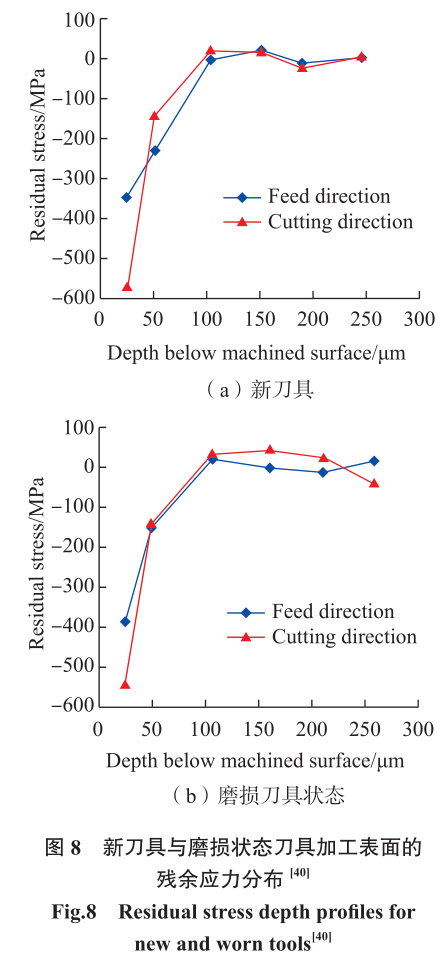

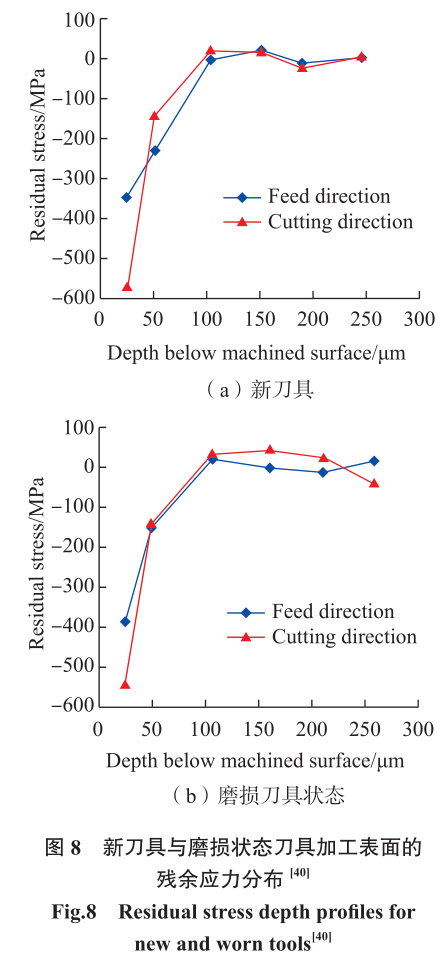

Liang 等[40] 系統研究了刀具不同磨損狀態對 Ti–6Al–4V 加工表面殘余應力的影響,發現 Ti–6Al–4V 加工表面的殘余拉應力和最大殘余壓應力均表現出隨著刀具磨損狀態的加劇而增大,如圖 8 所示。

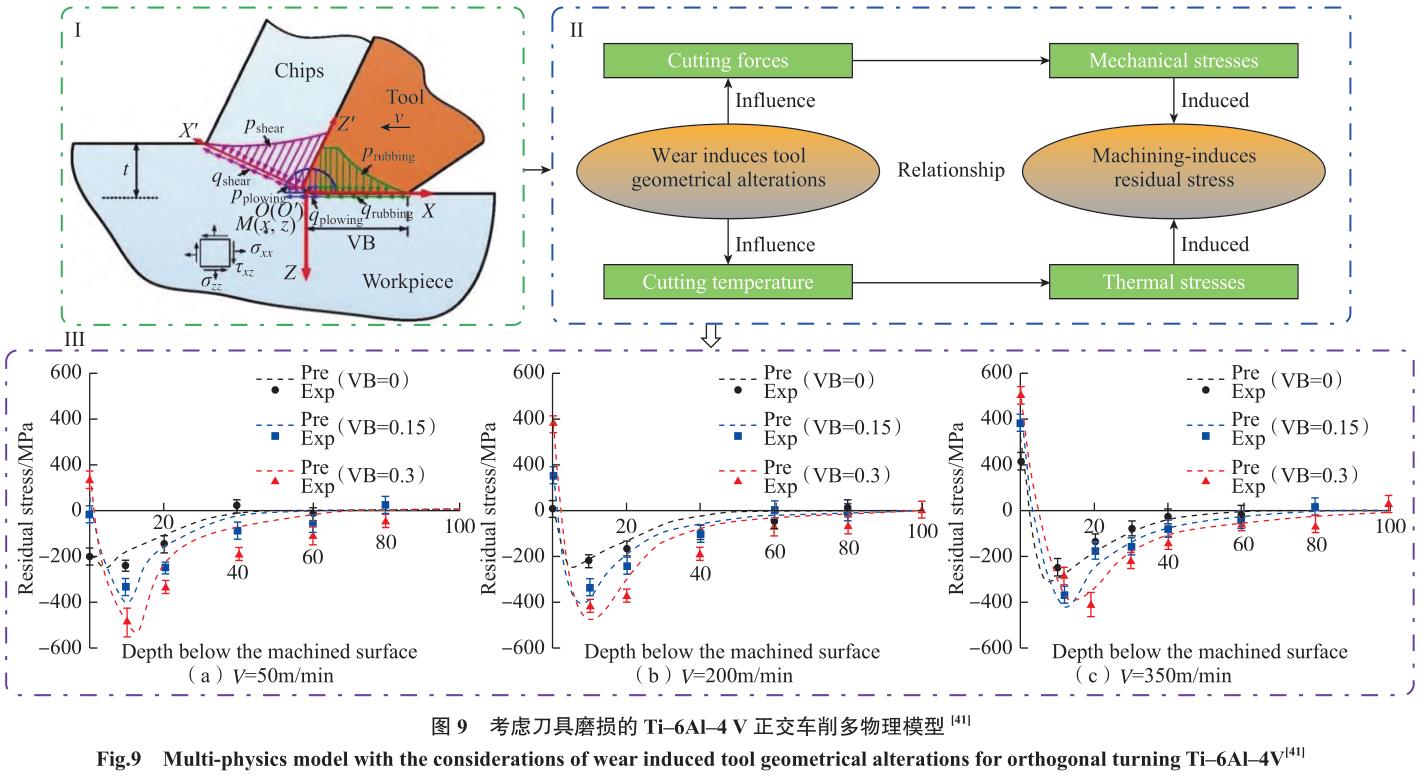

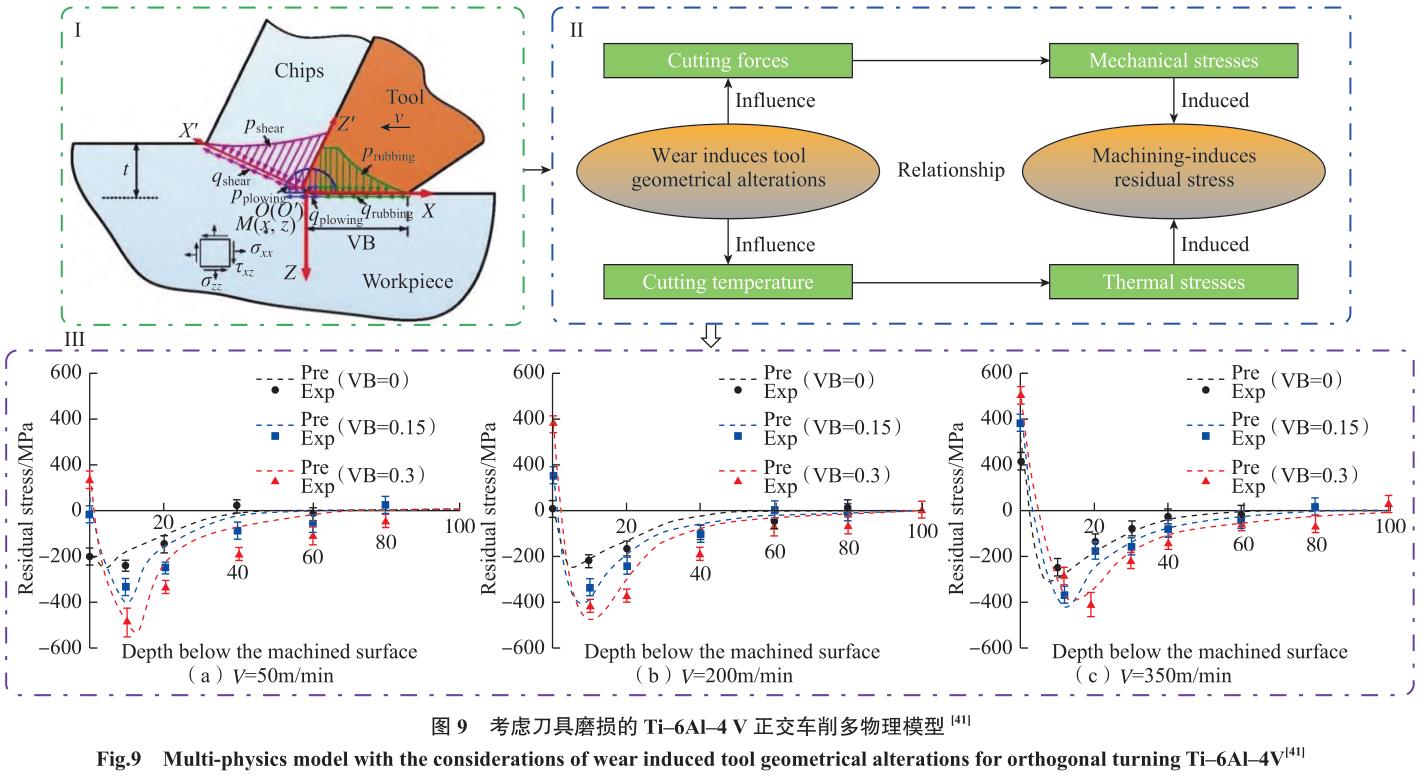

Liang 等[41]提出了一個考慮磨損引起刀具幾何變化的多物理模型,并對 Ti–6Al–4V正交切削加工表面殘余應力的分布情況進行了預測,試驗驗證了該模型 能夠有效評估刀具磨損條件下的殘余應力分布特性,如圖 9 所示。

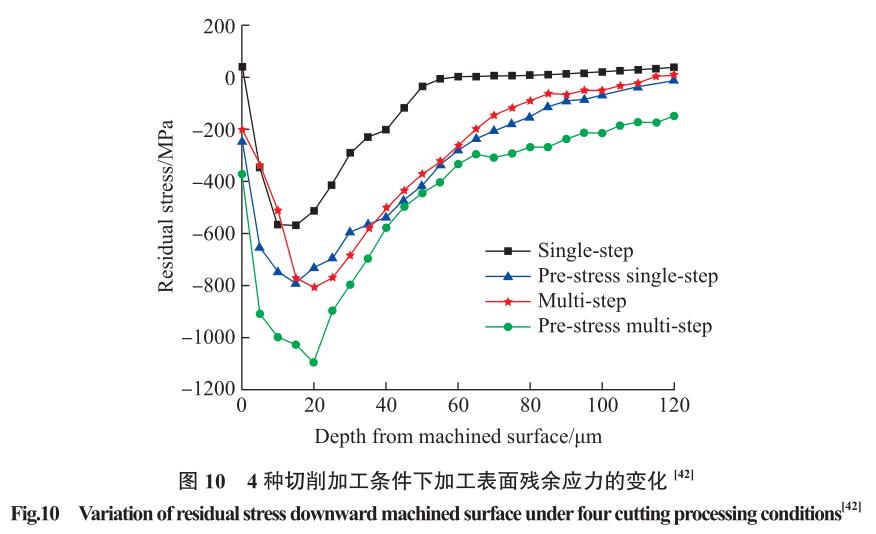

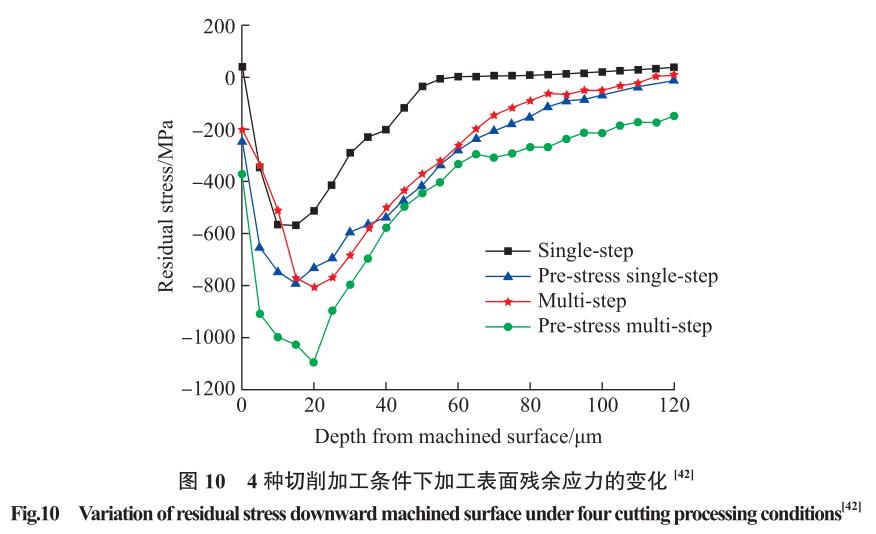

影響殘余應力的因素眾多且復雜。僅通過優化加工參數難以實現殘余應力的調整。因此,開發一種可用且方便的殘余應力主動控制方法對于提高難切削材料的加工效率至關重要。Song 等[42] 采用有限元軟件 Abaqus 建立鈦合金切削二維有限元仿真模型,并通過正交切削試驗對其進行了驗證。然后基于仿真分析模型對單步切削、多步切削、預應力單步切削以及預應力多步切削 4 種切削加工條件,對 Ti–6Al–4V 加工表面殘余應力分布進行了探究,結果表明,多步切削和預應力切削工藝均會增加殘余壓應力,而多步切削會改變 沿深度方向最小殘余應力的位置,增加切屑分割度。在 4 種切削加工工況中,預應力多步切削可以最大限度地提高殘余壓應力值(圖 10[42])。

基于上述討論,盡管選擇合適的工藝參數可有助于獲得較高表面完整性的鈦合金切削加工,但隨著對航空高端零部件使役性能要求的不斷提高,運用先進的表征手段對微觀或納觀水平的表面完整性參數進行定性或定量分析將成為重要的研究課題。

2 、鈦合金磨削加工技術

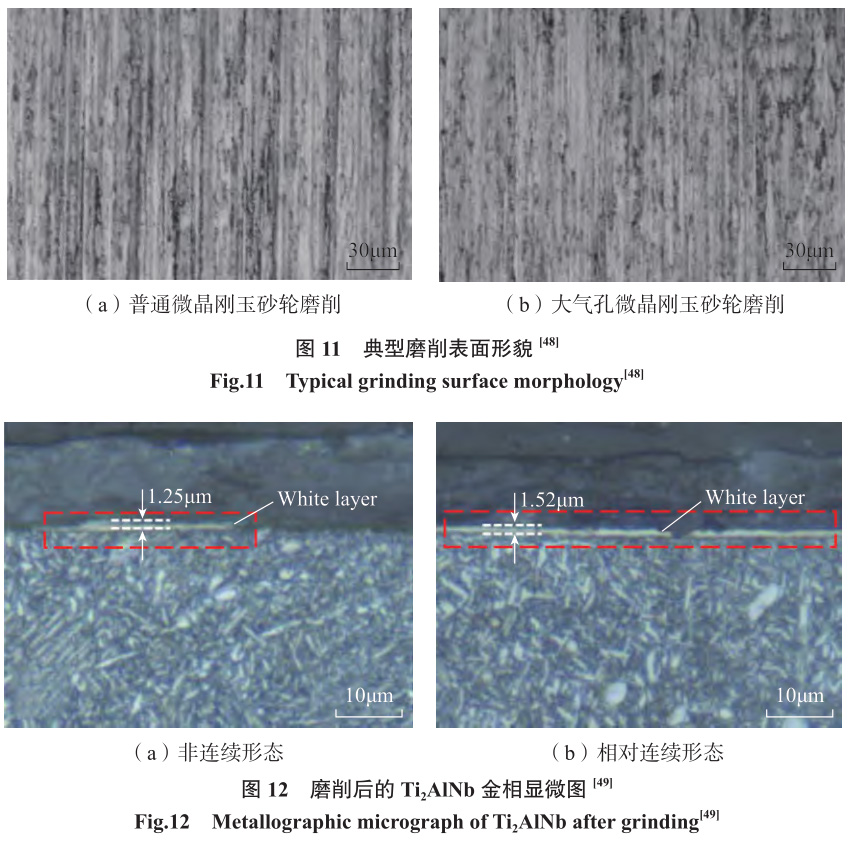

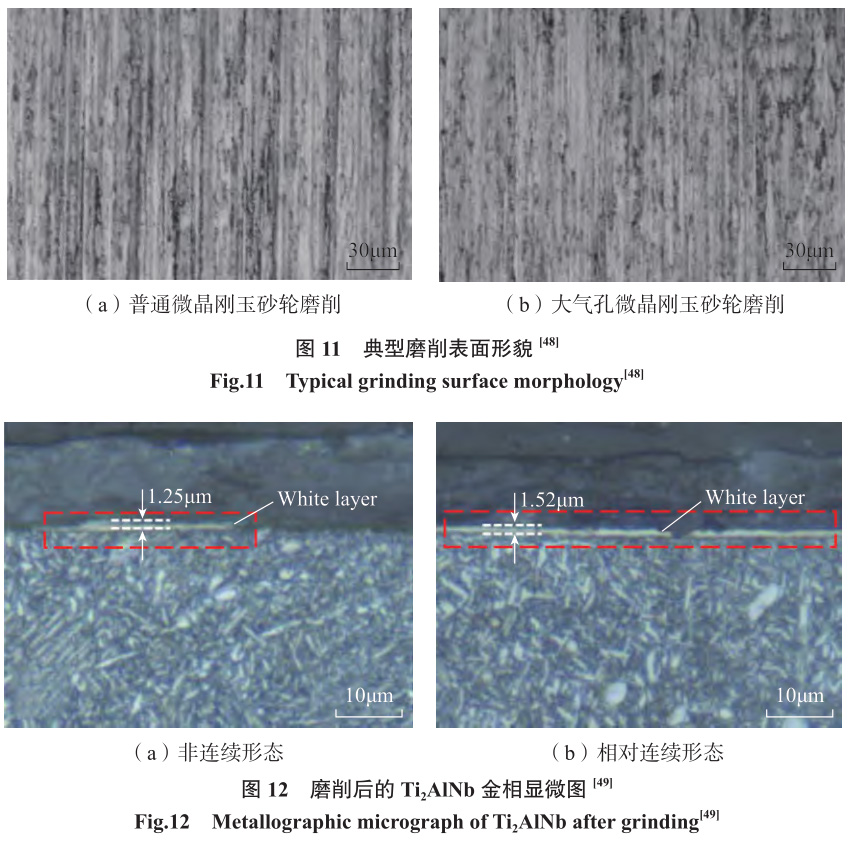

磨削是用硬磨料顆粒作為切削工具,以負前角微切削的形式進行材料去除的過程[43–44]。因此,加工過程會伴隨大量的能量消耗,產生較大的磨削力、磨削溫度以及磨具的磨損,進而影響被加工工件的表面完整性[45–47]。磨削表面的粗糙度是表面完整性的重要參數之一,且被廣泛研究。曹克等[48] 使用大氣孔與普通氣孔兩種微晶剛玉砂輪開展鈦合金磨削試驗,研究氣孔尺寸對TC17 表面完整性的影響,如圖 11 所示。可知,鈦合金磨削表面均存在大量撕裂狀缺陷及波紋,但大氣孔砂輪磨削后表面的缺陷程度較輕,且試驗 表明,大氣孔砂輪磨削后表面的粗糙度較低。

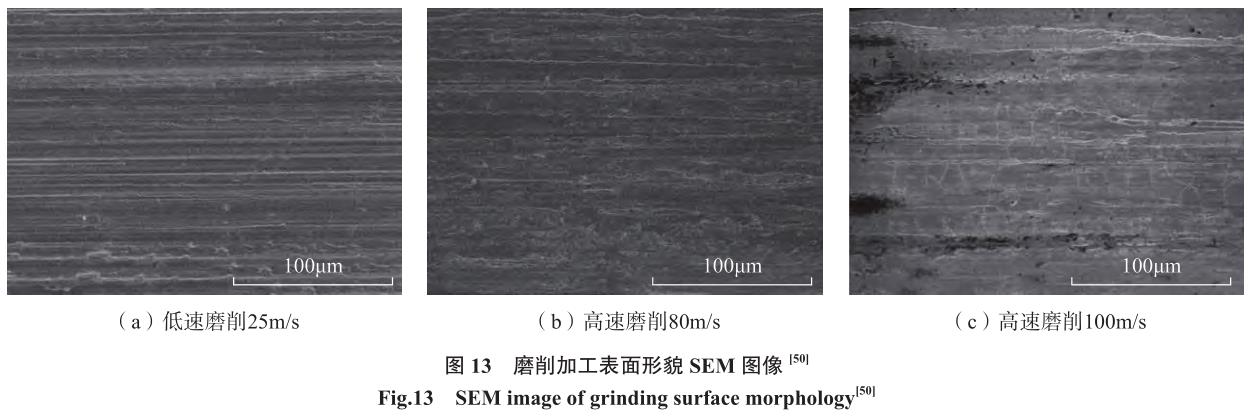

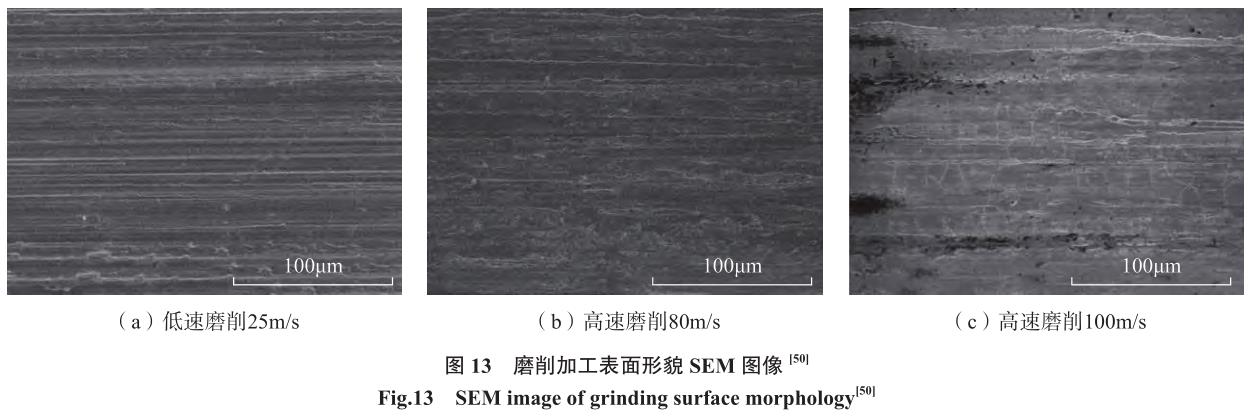

Xi 等[49] 綜合研究了 Ti2AlNb 的磨削特性,包括磨削力、磨削比能、表面組織、粗糙度以及磨具磨損狀況,結果表明,隨著材料去除率的提高,Ti2AlNb 工件亞表面出現了一層厚度小于 2μm 的白層,并且非連續形態(圖 12(a)) 演變為相對連續形態 (圖12(b))。胥軍等[50] 在 Profimat MT 408 平面精密磨床上進行低速和高速磨削TC4–DT 試驗,并通過 SEM 電鏡獲得磨削后鈦合金的表面形貌,如圖 13所示。低速磨削時,試樣表面有明顯的加工紋路但未出現燒傷;高速磨削(80m/s)表面加工紋路較清晰,且存在 塑性變形,未發現燒傷,表面形貌良好;當砂輪線速度達 100m/s 時,表面出現嚴重燒傷磨削加工紋路模糊,并出現大面積網狀裂紋。

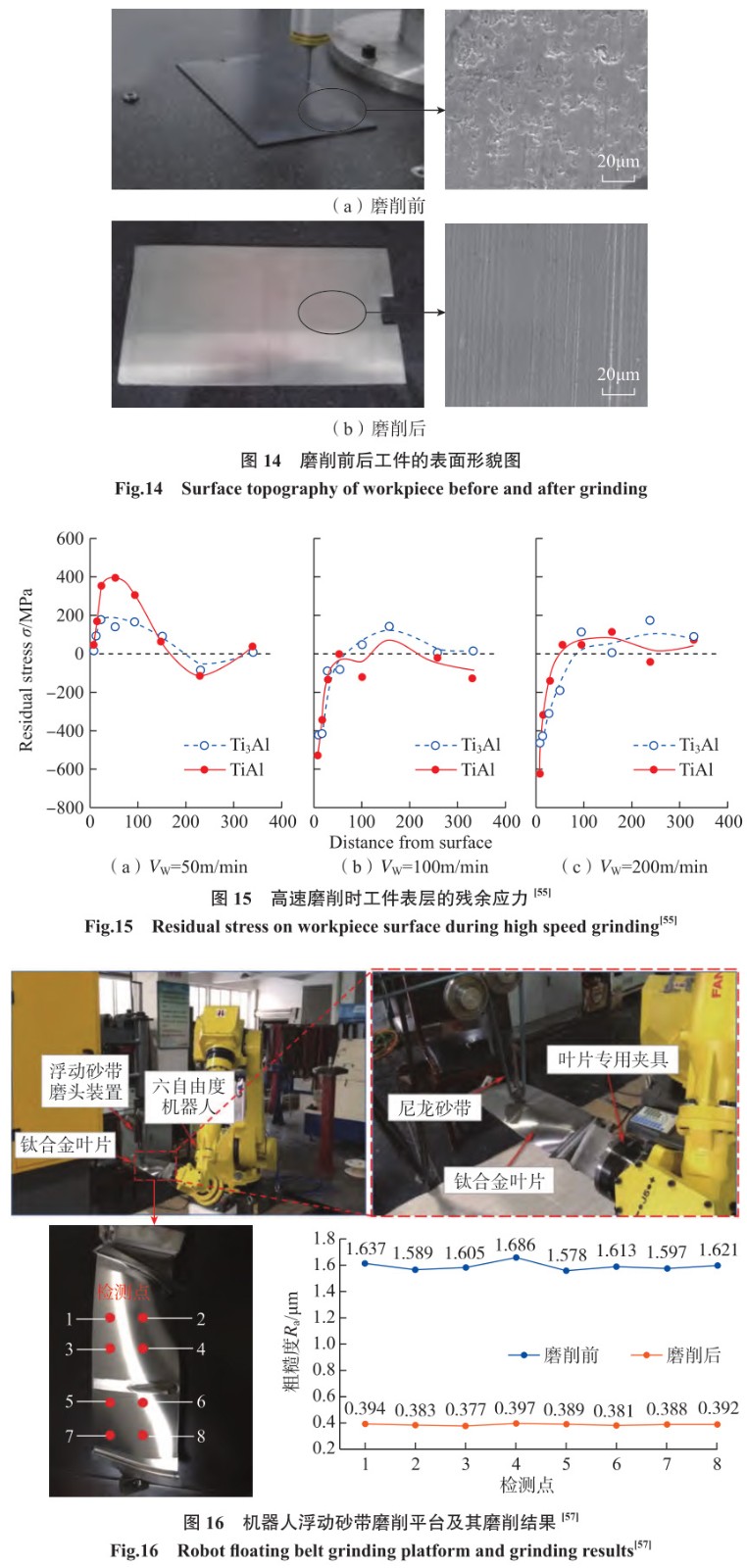

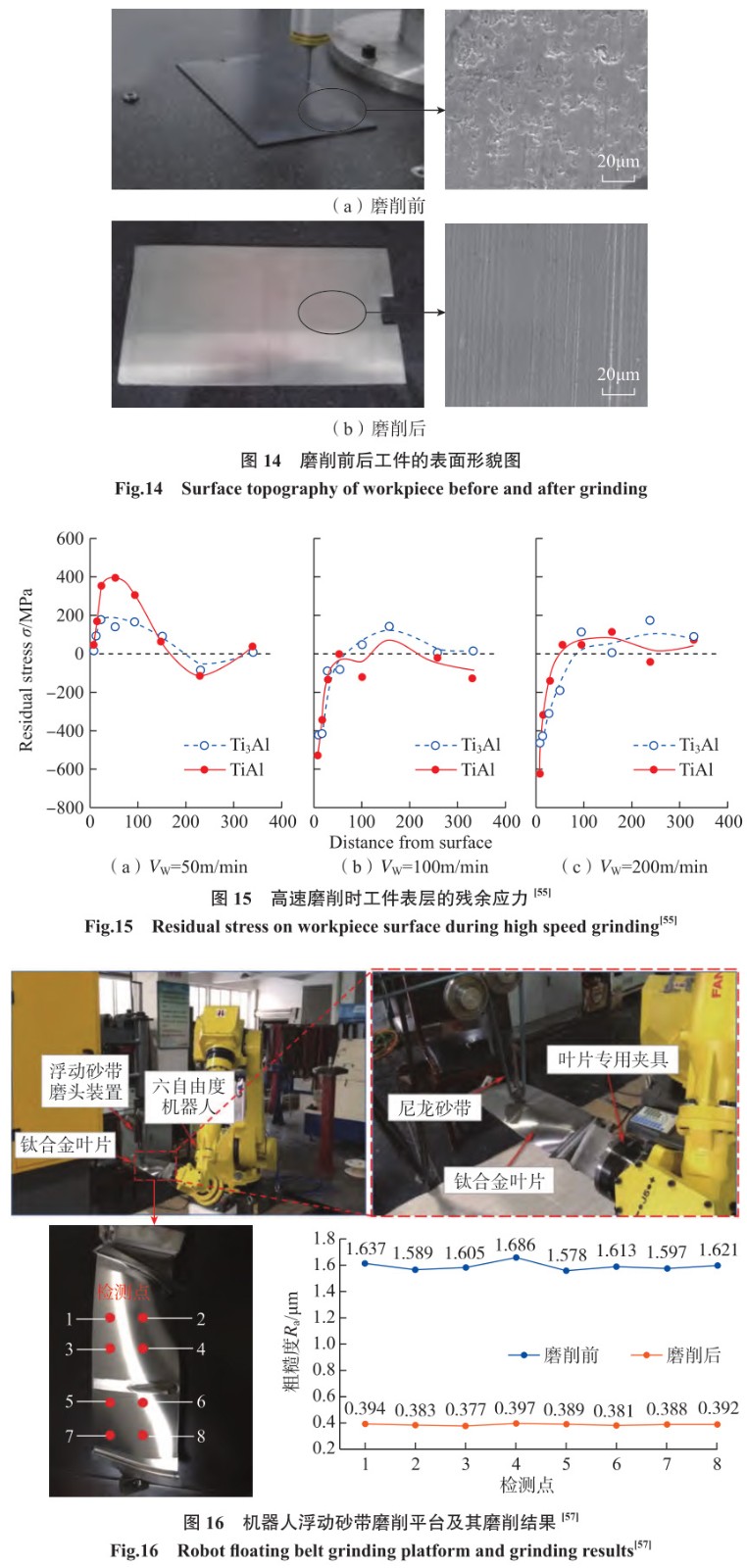

Kadivar 等[51] 探究了不同磨削速度下 Ti–6Al–4V 表面的殘余應力和比磨削能,結果表明,將磨削速度從 6m/s 提高到 10m/s,可降低殘余壓應力,在 6m/s 的磨削速度下,磨削表面存在研磨軌跡,表面無缺陷;當切削速度由 10m/s 提高到 14m/s 時,殘余應力變化不明顯,但磨削速度提高到 14m/s 時,由于表面產生較大的塑性變形和更高的溫度,磨削表面存在計較多的空洞和污漬。張國軍等[52] 采用正交試驗對 TiAl 基合金的砂帶磨削表面完整性進行研究,圖14 為 TiAl 基合金平板在最優工藝參數條件下,磨削前后工件的表面形貌圖。可知,磨削后的表面光滑、幾乎無缺陷,表面質量改善,表面粗糙度值為 0.2μm,與原始表面相比降低了近 300%。

Li 等[53] 從磨削燒傷的角度研究了 CBN 砂輪對 Ti–6Al–4V 鈦合金的臨界磨削溫度,發現當平均溫度超過470℃的閾值時,工件發生輕微磨削燒傷;而當平均溫度超過 750℃時, 工件表面出現嚴重的磨削燒傷,并伴有嚴重的變形。Ding 等[54] 研究了砂輪表面的磨粒分布對 Ti–6Al–4V磨削效果的影響,結果表明,具有特定紋路晶粒分布的 CBN 砂輪和帶有隨機顆粒分布的電鍍 CBN 砂輪相比,磨削力和磨削功率明顯小很多。

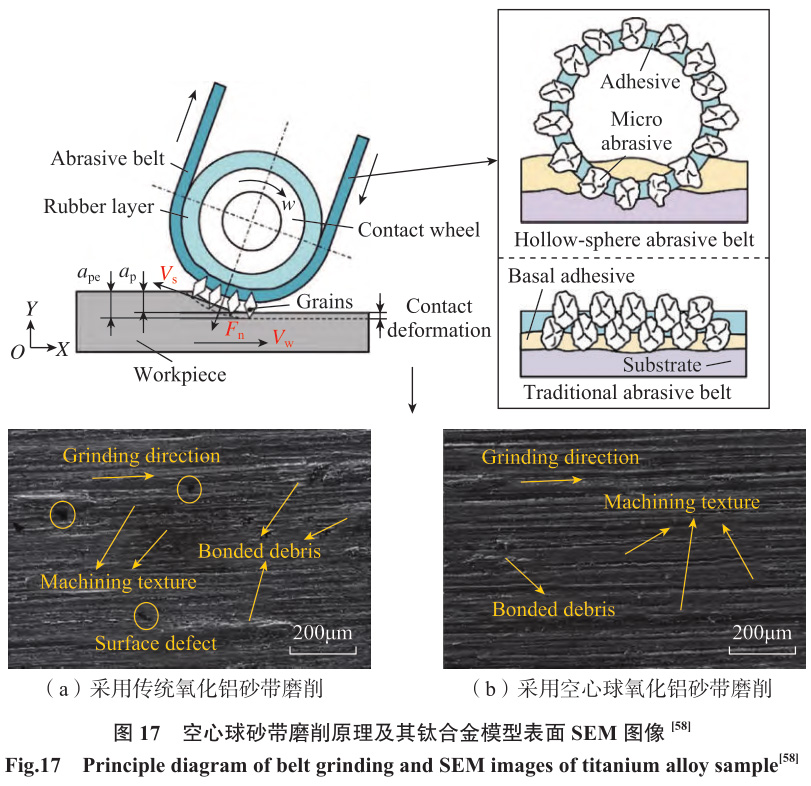

這主要是由于在磨削過程中,砂輪 –工件接觸區的瞬時活性磨粒數量減少,從而導致更大的磨屑存儲空間和更少的摩擦熱。Zeppenfeld 等[55] 發現,在高速磨削過程中,隨著磨屑體積的增加,磨具與工件的接觸長度的增加,法向磨削力大幅度增加,進而造成工件表面的壓應力和拉應力不斷增大,如圖 15 所示,對于鈦鋁合金,當進給速度為 50m/min 時,在 γ–TiAl 相中獲得的拉伸殘余應力可達σ = 400MPa,當進給速度為 100m/min和 200m/min 時,會產生殘余壓應力。

為了提高磨削過程中鈦合金的加工表面完整性,一些柔性研磨加工工藝相繼被開發并得以工程應用。

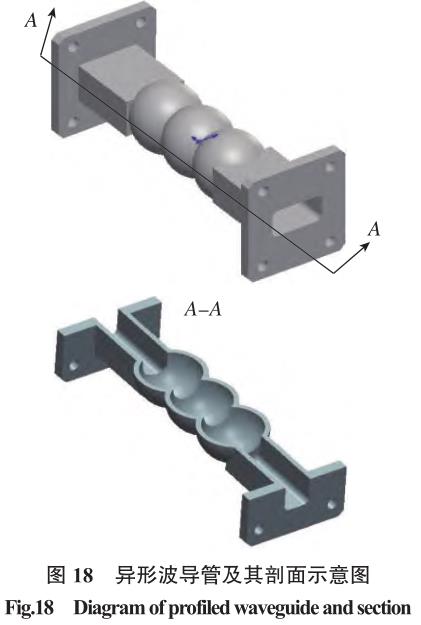

宋偉偉等[56] 對砂帶磨削鈦合金的加工過程進行了系統研究,揭示了工藝參數 (進給速度、砂帶線速度與下壓量)對表面粗糙度的影響規律,試驗結果表明,表面粗糙度隨砂帶的線速度的增大呈現出先減小后增大,隨進給速度的增大而增大,隨下壓量的增大呈現先減小后增大的變化趨勢。黃云等[57] 利用機器人浮動砂帶對航空發動機鈦合金葉片進行磨削,試驗平臺如圖 16 所示。該試驗通過控制機器人各個軸的坐標轉換來控制葉片的運動軌跡,自適應浮動磨頭可根據被加工工件實際線型進行自動補償,以達到最佳的磨削效果。與磨削前相比,磨削后的葉片均可獲得0.4μm 以下表面粗糙度。

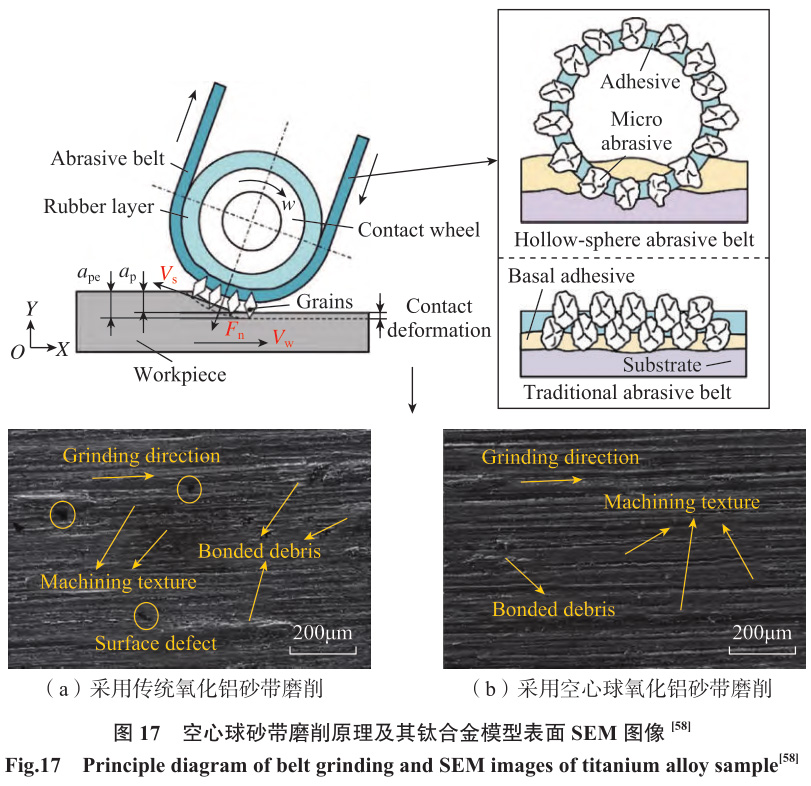

Gong 等[58] 針對砂帶磨削過程中磨具難以進行有效修正等難題,創新性地提出了一種基于空心球的新型結構磨粒砂帶,并對其自銳性能進行了探究,結果發現,空心球砂帶的 自銳性能優于傳統砂帶。進一步驗證空心球砂帶的自銳性對其磨削性能的影響,如圖 17 所示[58](ape 為實際磨削深度;ap 為磨削深度)。當使用傳統氧化鋁砂帶時,由于鈦合金表面劇烈的塑性流動而引起表面缺陷和黏粘碎屑,而使用空心球氧化鋁砂帶時則未出現上述加工質量問題,表面粗糙度值達 0.39μm。

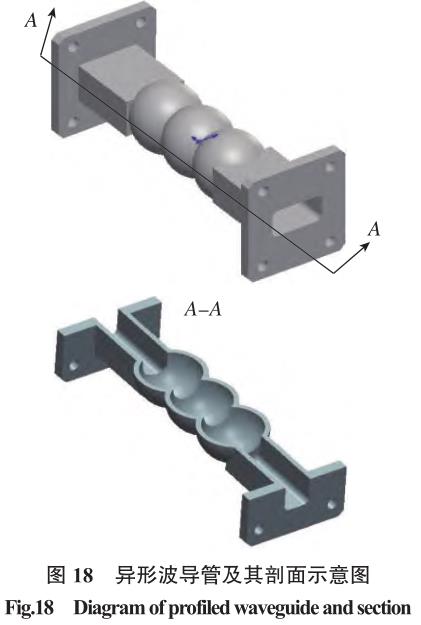

王燎原等[59–60] 和陳法宇[61] 等設計出一種針對 3D 打印的異形波導管件(圖 18),采用振動復合、高壓氣流復合等多物理場復合磁力研磨加工技術進行光整,初步獲得了達到航空應用技術要求的試驗結果,為異形件內表面的光整加工提供了關鍵的技術參考。

目前,南京航空航天大學徐九華團隊通過多年的積累已相繼開發出釬焊超硬磨料磨具與熱管砂輪,并配合基于高效換熱作用的磨削加工工藝,在鈦合金材料磨削加工表面完整性控制方面取得了一定的成果。然而,磨削熱仍是制約鈦合金材料高性能磨削加工的主要因素,為此,未來開發高性能新型磨料磨具將成為行業內的研究熱點。

3、 鈦合金復合加工技術

隨著鈦合金切磨削加工和特種加工過程的認知深化和工藝實踐的豐富,鈦合金車削、銑削、磨削和特種加工技術在航空結構件制造中得到了廣泛應用,同時,以提質增效為工藝目標的復合加工工藝在鈦合金加工中的應用也日益引起人們的關注。

復合加工是將兩種及兩種以上加工工藝集成在同一加工過程中,借助多種形式的能量(聲、光、電、熱、化學等)提高加工對象的可加工性、表面質量或加工效率,減小刀具損耗。本節主要介紹超聲振動輔助切削加工技術、激光輔助切削工藝、超低溫加工工藝、電流輔助切削工藝 3 種復合加工工藝在鈦合金加工中的研究進展。

3.1 超聲振動輔助切削加工技術

作為一種非傳統加工技術,超聲振動輔助加工技術是在常規切削(車削、銑削、磨削)中為工件或者刀具施加一個以上維度的高頻(約 20kHz)微米級振動,用周期性“分離 – 切削”代替常規工藝的連續切削作用[62]。

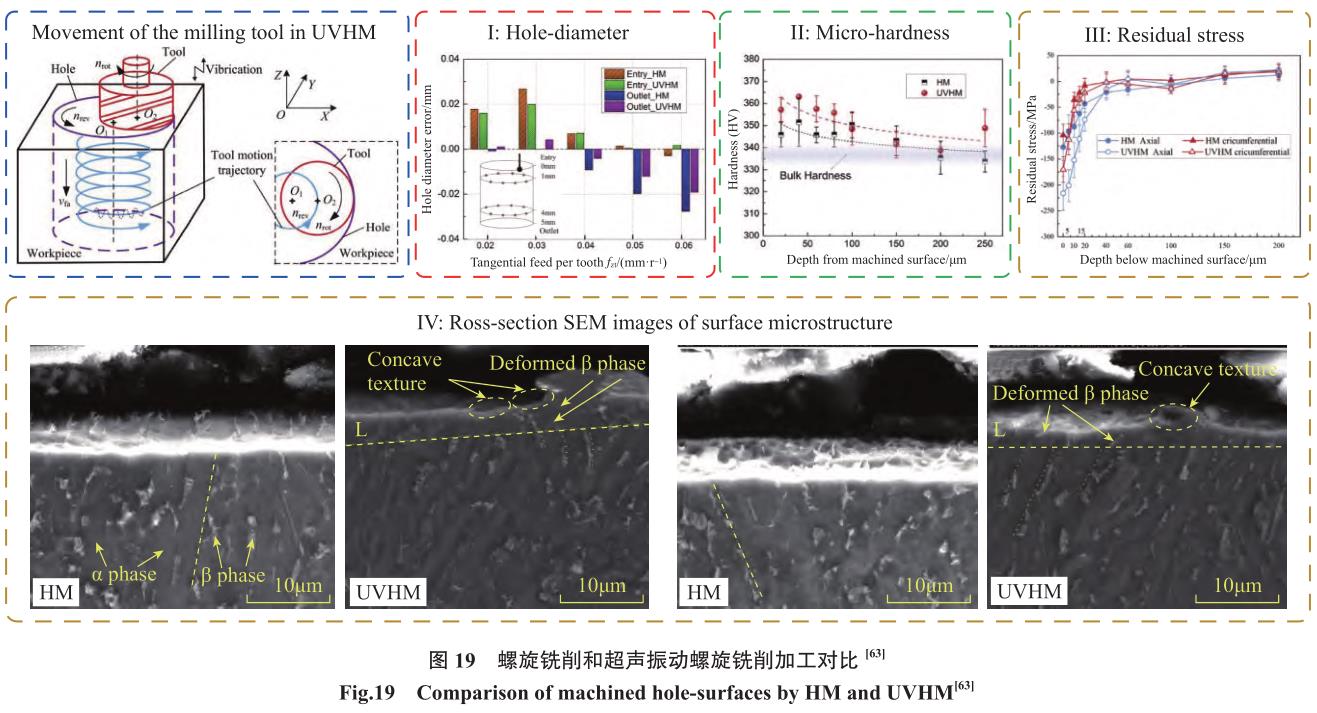

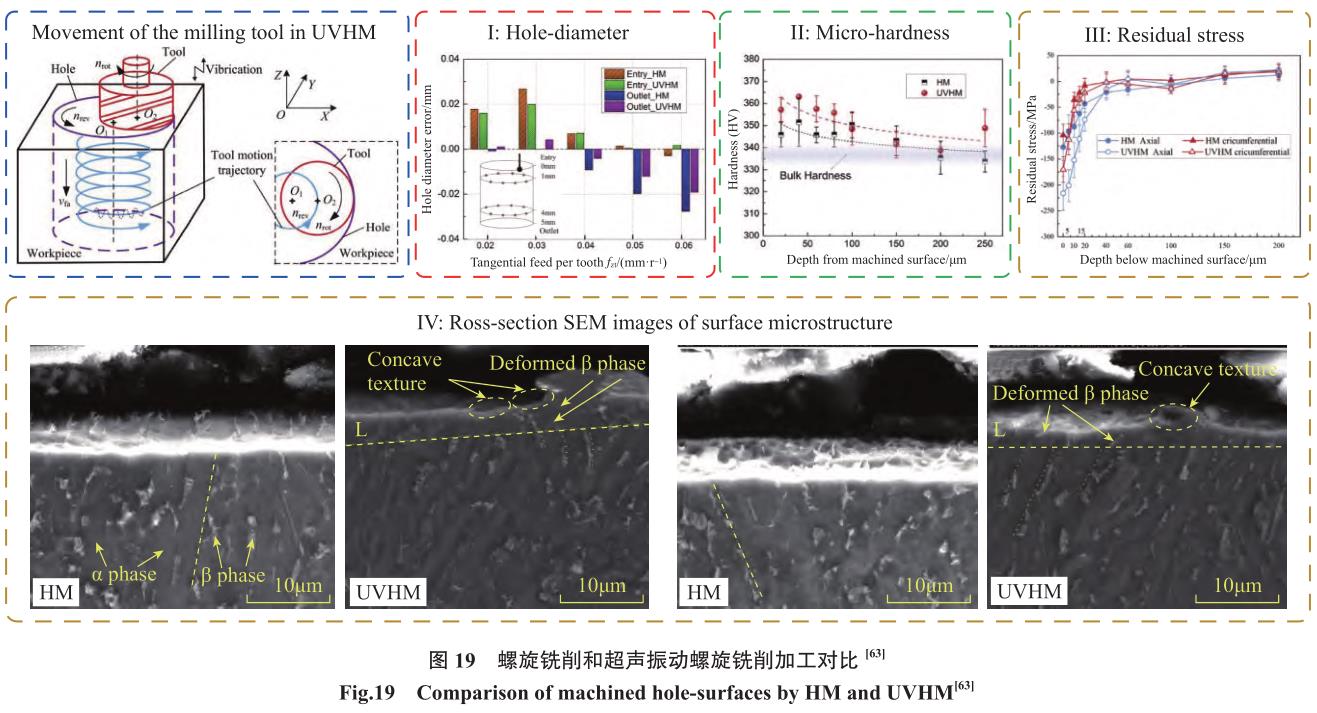

Chen 等[63] 通過螺旋銑削和超聲振動螺旋銑削兩種工藝下 Ti–6Al–4V合金孔加工行為進行研究,如圖 19所示,結果表明,與螺旋銑削相比,超聲振動螺旋銑削加工的孔徑誤差減小、表面微觀硬度增加,且在超聲振動輔助螺旋銑削加工孔表面的橫截面 SEM 上觀察到了大約 4~6μm 的β 相變形層。此外,由于超聲波振動載荷在加工孔的表面和亞表面產生更多的材料塑性變形,進而增加了其表面加工硬化效果。

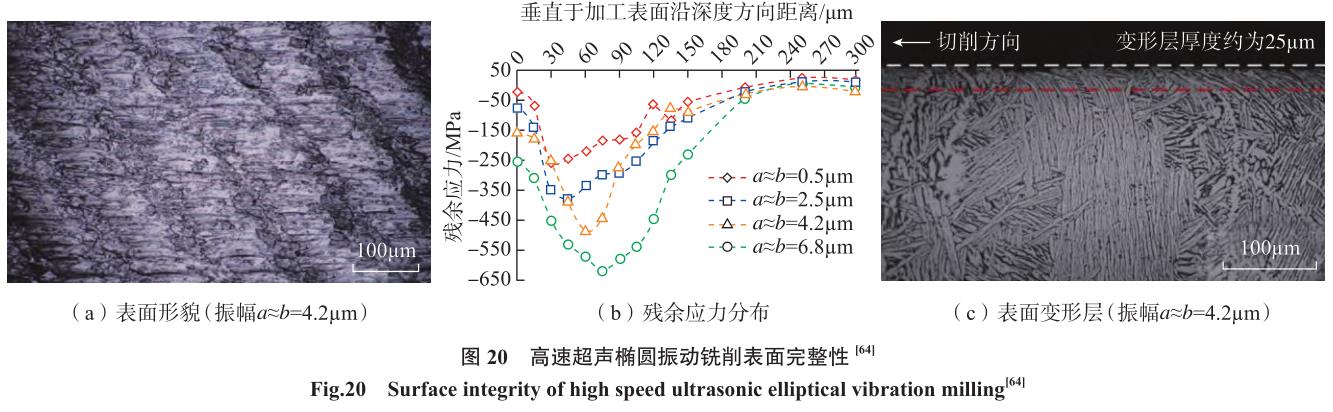

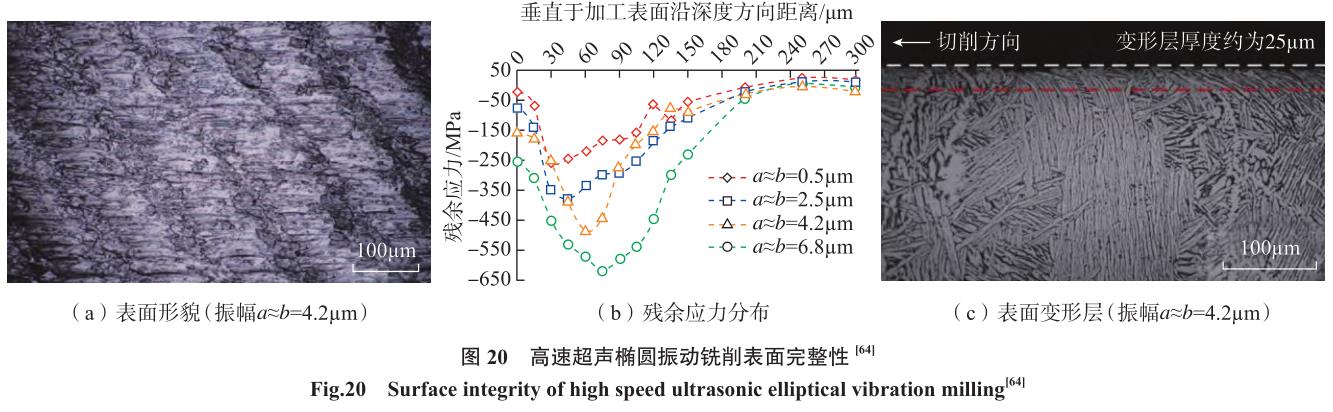

在超聲振動輔助切削的基礎上,為了提高超聲振動切削加工的效率,研究者提出了高速旋轉超聲橢圓振動銑削工藝和高速超聲波動式切削方法。高速旋轉超聲橢圓振動銑削工藝將橢圓運動形式引入超聲振動輔助銑削,劉佳佳等[64] 研究了鈦合金的高速旋轉超聲橢圓振動銑削工藝,試驗結果表明,超聲振幅越大,銑削平均徑向切削力值越小,表面粗糙度 值、銑削表面殘余壓應力值、變形層厚度以及晶粒細化程度越大(圖 20)。

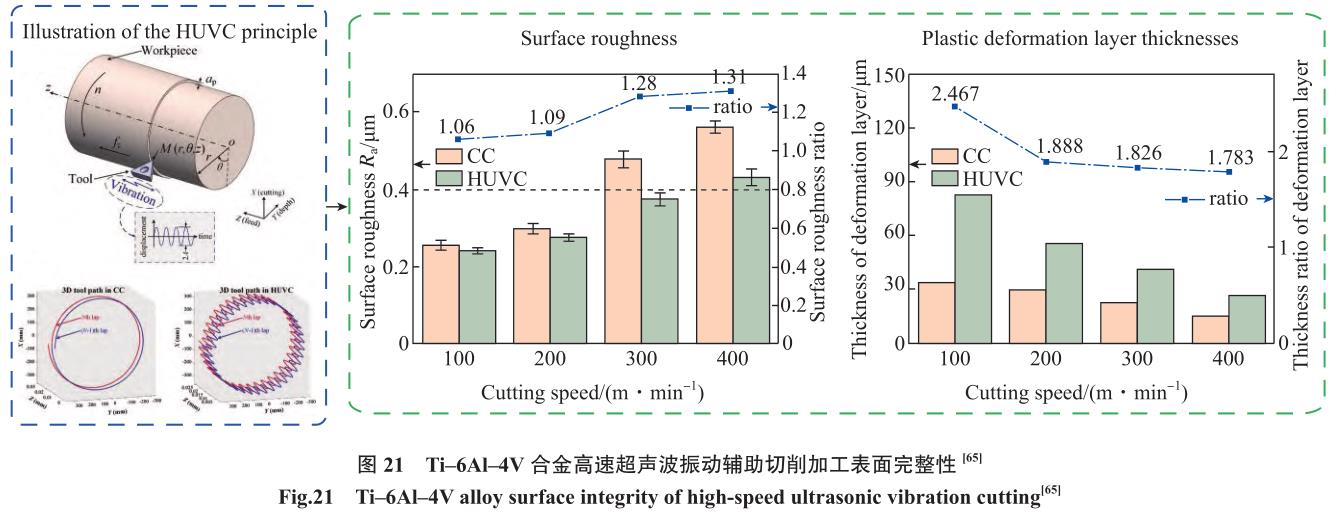

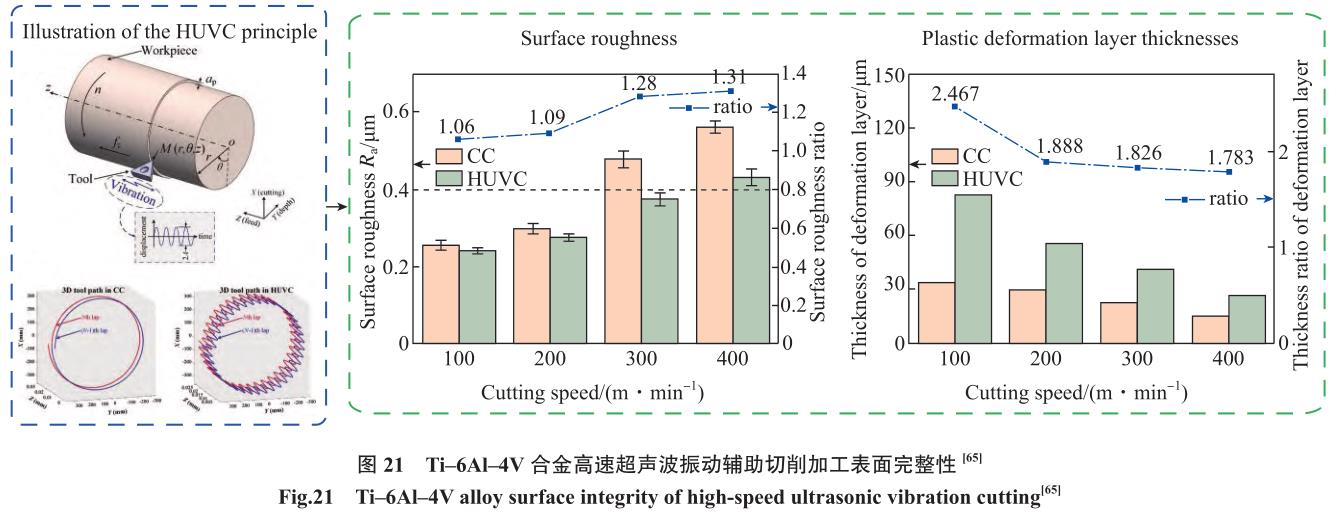

Peng 等[65] 采用硬質合金刀具對Ti–6Al–4V 合金進行傳統切削(CC)和高速超聲波振動輔助切削(HUVC),對其加工過程中表面完整性的影響進行了試驗研究,如圖 21 所示,試驗結果表明,高速超聲波振動輔助切削可有效提高 Ti–6Al–4V 合金加工性能、工藝穩定性和表面完整性。

3.2 激光輔助切削加工技術

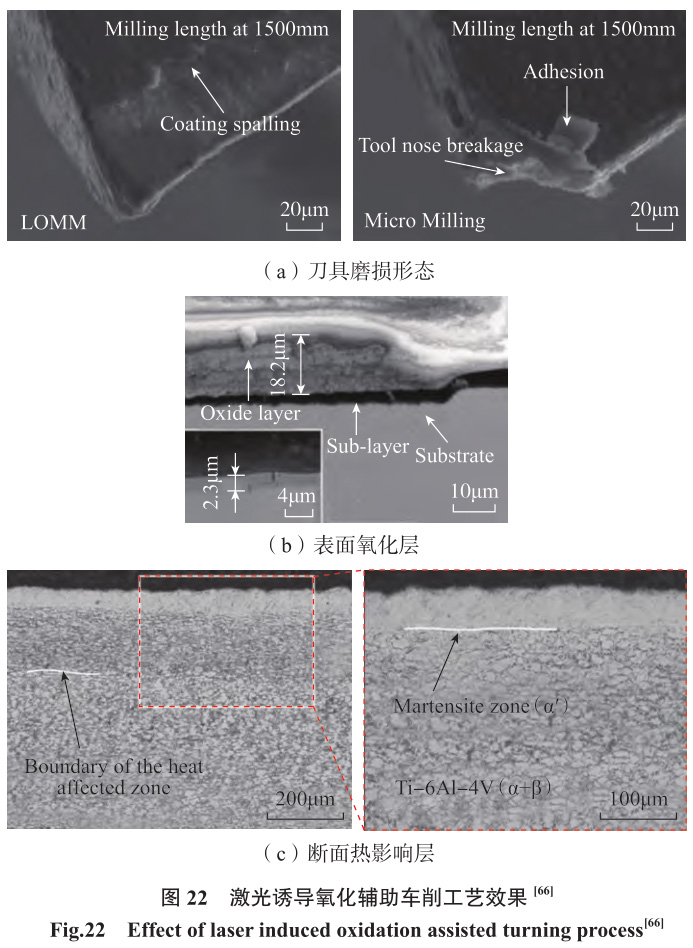

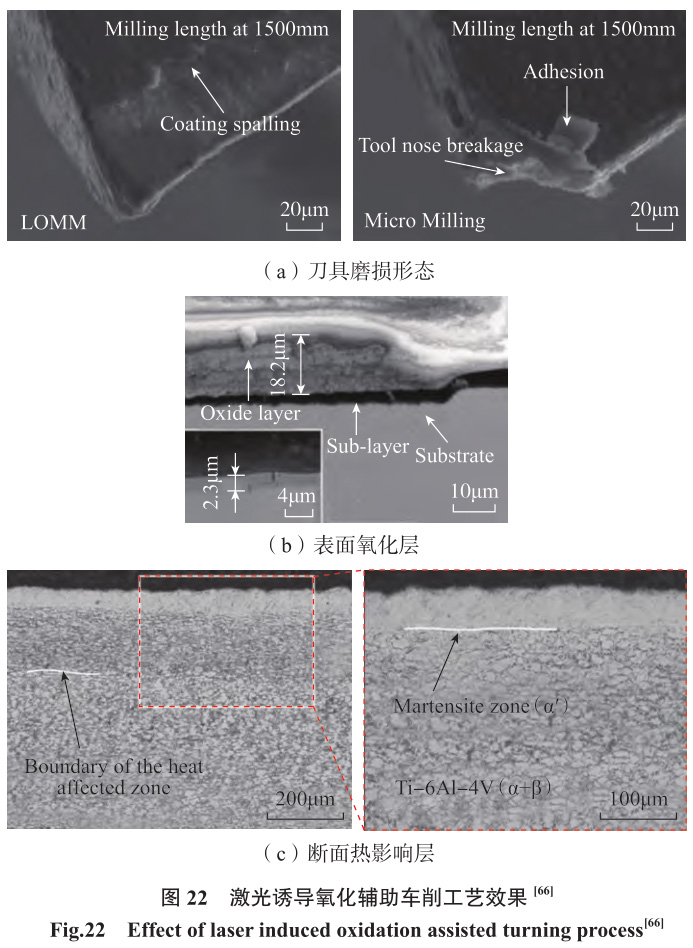

激光輔助切削是在常規切削(車削、銑削、磨削)過程中,在工件的待加工表面施加與刀具作同步進給的激光照射,利用激光能量對工件待加工表面材料進行預處理。如圖 22 所示[66],對比研究表明相對于常規車削和銑削加工,激光輔助加工用于鈦合金時能夠通過表面材料氧化、表層亞表層材料軟化和相變等作用提高材料的可加工性,顯著降低刀具的切削力,減緩刀具磨損,獲得較低的表面粗糙度。針對激光砂帶加工的研究表明復合加工中同時發生磨粒磨削的材料塑性去除和材料氣化及熔化去除,可以提升加工表面的耐磨 損性能。通過激光參數和切削參數優化匹配,激光輔助切削在提高鈦合金加工質量方面已經取得了積極的學術成果,在加工效率提升和低能耗生產方面的應用潛力也初見成效。

3.3 超低溫切削加工技術

超低溫(低于 –153℃)切削技術,是指一種在材料去除過程中采用液氮等強冷卻介質的綠色加工工藝方法。強冷卻介質在噴射壓力作用下進入加工區域,依靠熱傳導、熱對流 等換熱方式降低切削熱。

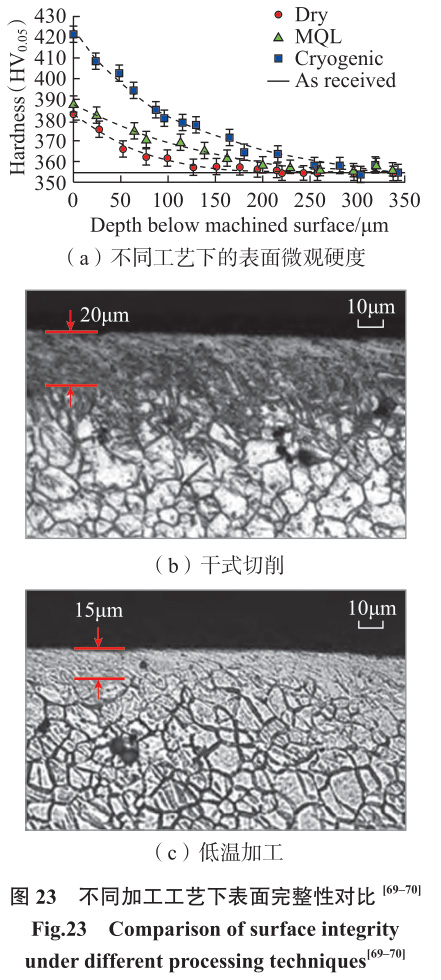

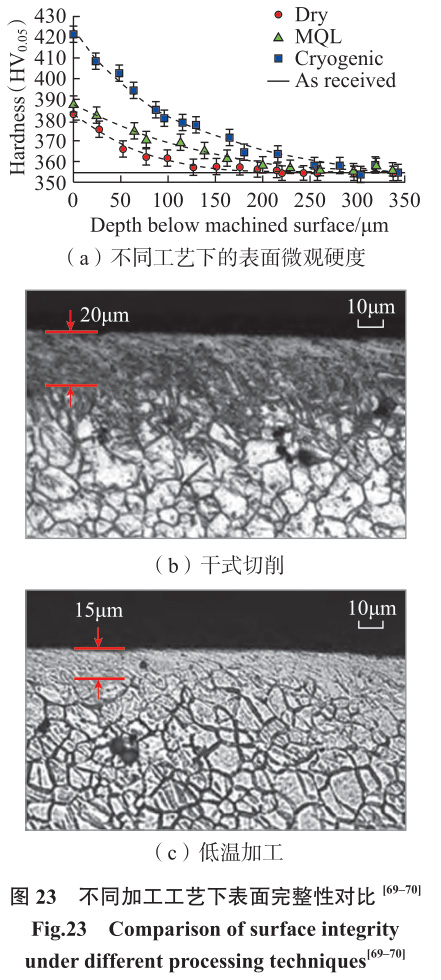

Dhananchezian 等[67] 針 對 TC4鈦合金開展了液氮超低溫車削試驗,研究結果表明,超低溫加工環境能夠降低切削溫度、切削力、表面粗糙度和刀具磨損。Shokrani 等[68] 對比了TC4 的常溫端銑、漫灌式切削液冷卻銑削和超低溫端銑加工,發現超低溫環境顯著降低了加工后的表面粗糙度值,減少了塑形變形和切屑二次沉積引起的加工表面損傷。如圖 23 所示[69–70],超低溫銑削能夠提高加工表面微觀硬度[70],降低切削變質層的深度。梁旭等[71] 發現在干切削、超臨界 CO2(scCO2)以及 scCO2 與油膜附水滴 (OoW)混合 3 種切削方式中,scCO2 與微量油膜附水滴混合冷卻方式能有效減小切削力和降低切削溫度,因而獲得良好的加工表面,并研究了切削參數對切削力和切削溫度的影響規律。在超低溫加工的基礎上,針對低剛度薄壁鈦合金蜂窩結構在常規銑削中的卷曲、開焊、塌邊等缺陷,文獻 [72–73] 提出了冰固持低溫銑削,以脆硬的剪切斷裂方式代替強韌的拉伸斷裂,提高了工件剛度和銑削力,能夠有效抑制加工缺陷,提高表面質量。

3.4 電流輔助切削加工技術

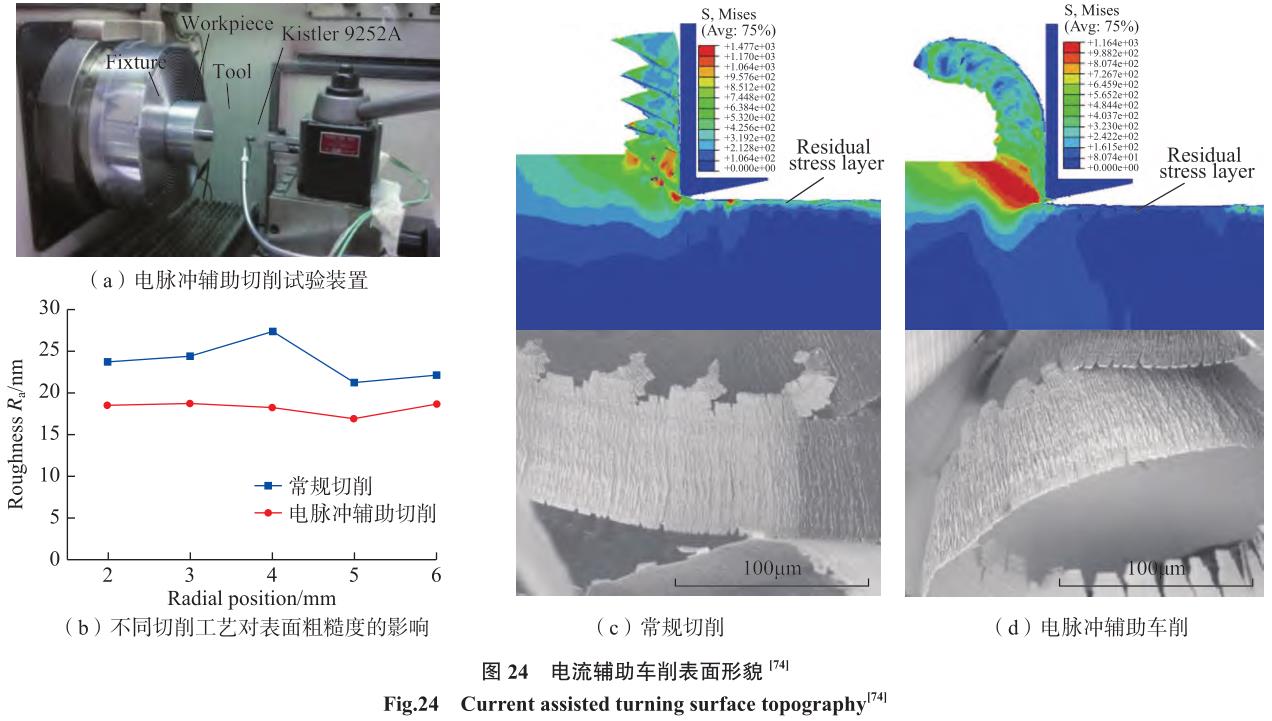

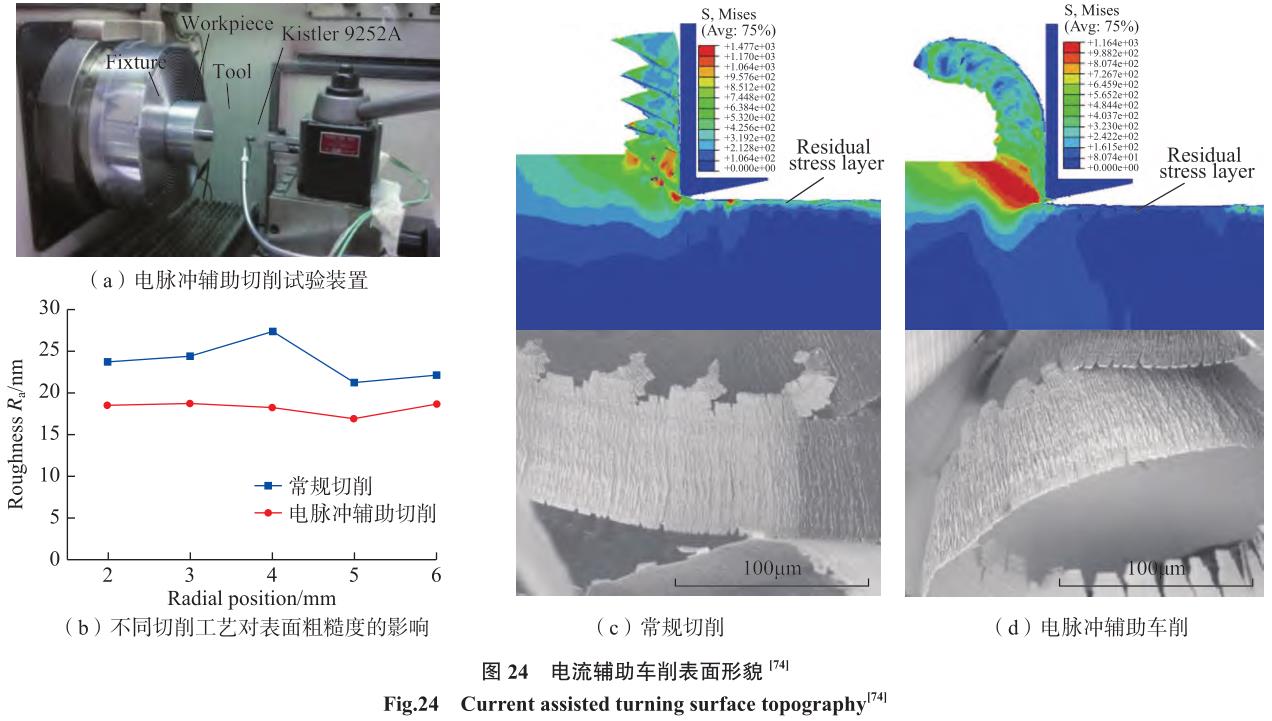

電流輔助切削是在常規切削加工中利用導電工件在通入電流時產生的塑性變化來提高工件材料加工質量的復合加工方法。Lou 等[74] 結合仿真和試驗研究了 TC4 鈦合金電脈沖輔助加工,結果表明,電脈沖作用能夠減小鈦合金的硬度和屈服應力,提高切削過程的平穩性,利于形成連續切屑,從而降低刀具切削力、加工表面缺陷和表面粗糙度值,如圖 24 所示。

路冬等[75] 對比了普通車削與電塑性車削兩種不同加工方法下的切削力和表面粗糙度,發現電塑性輔助車削加工的工件表面質量得到明顯改善且切削力顯著降低,并提出了選用較 高的放電電壓及較低的放電頻率的工藝控制策略。在此基礎上,廖鵬飛等[76]進一步對比了 TC4 鈦合金普通車削、超聲振動輔助車削及電塑性 – 超聲振動耦合輔助車削,試驗結果表明,電塑性-超聲振動耦合輔助車削的切削力最小,并且表面質量改善最為顯著,較大的放電電壓及較高的放電頻率有利于降低切削力,獲得較好的表面質量。作為一種綠色輔助手段,電流輔助切削為鈦合金高質量加工提供了一種有前景的工藝方案。

總體來說,通過能量場輔助能夠有效改善鈦合金材料的加工表面完整性。但是,各能量場作用下的材料去除機制等科學問題還有待深入研究。

4、 鈦合金特種加工技術

特種加工是泛指用電能、熱能、光能、電化學能、化學能、聲能及特殊機械能等能量達到去除或增加材料的加工方法[77],具體可分為成形加工技術、表面光整加工技術和表面強 化技術。本研究主要論述的鈦合金特種加工技術包括精密電火花成形加工技術、精密電解加工技術、磨粒流光整加工技術、表面噴丸強化技術和表面激光沖擊強化技術。

4.1 精密電火花成形加工技術

電火花成形加工技術是一種拷貝式加工,它利用工具電極和工件電極間最小間隙處或者絕緣強度最低處,在高壓脈沖電壓下形成的脈沖放電對工件表面材料實現微量蝕除,工具電極的形狀逐步拷貝到工件待加工表面,以此實現成形加工[78]。電火花成形加工技術特別適合難加工合金材料和難加工結構,且技術較為成熟,因而在航空航天高性能鈦合金零部件生產中具有廣泛應用,也不斷延伸出新的研究方向。

利用煤油介質和銅工具電極加工鈦合金時,電火花加工表面較為粗糙并覆蓋有白層,白層包含各種碳化物和氧化物,其硬度較基體材料大,且脈沖能量越大,再鑄層越厚。峰值 電流越大時,材料去除率和工具電極損耗越快,表面裂紋也越嚴重[79–81]。

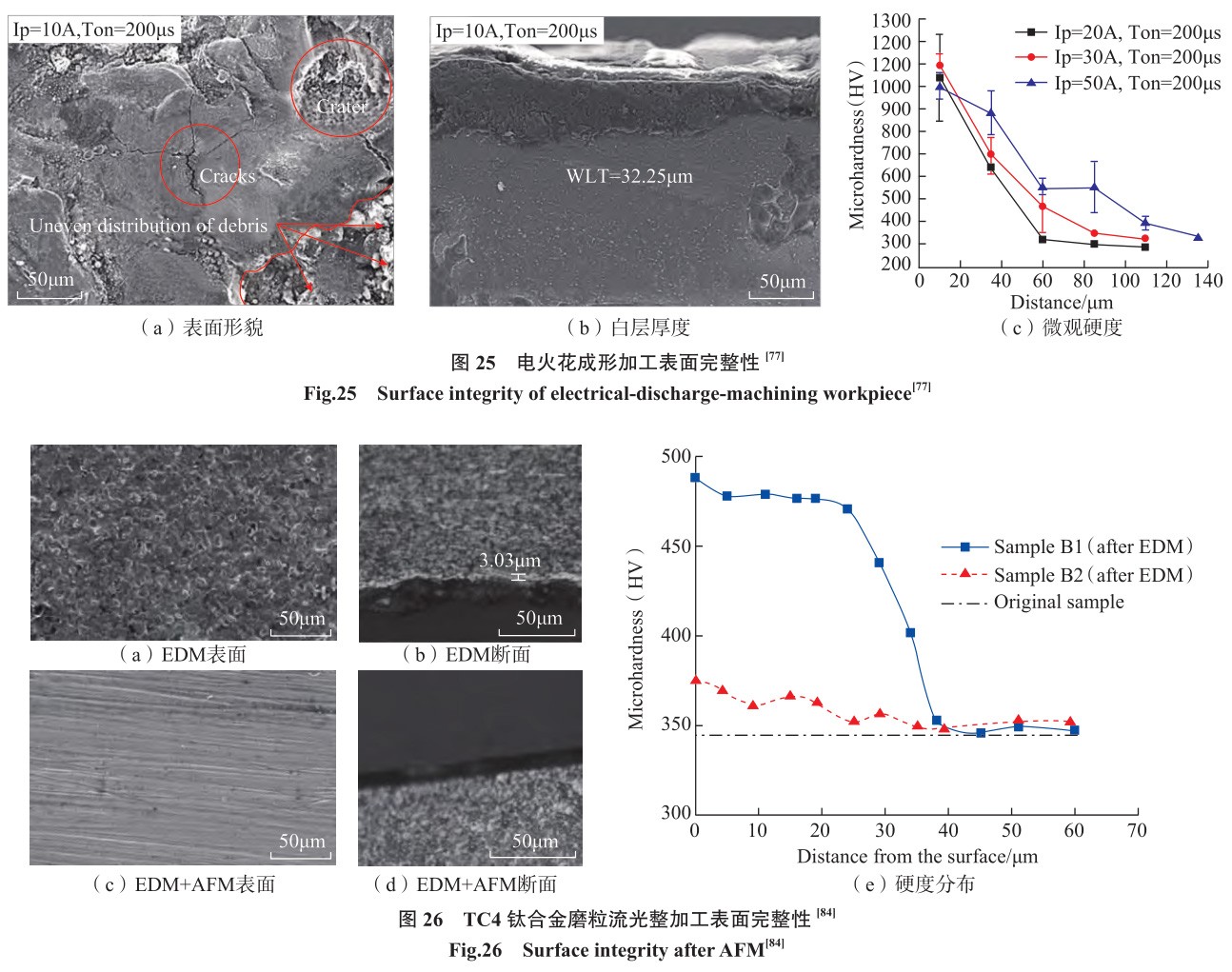

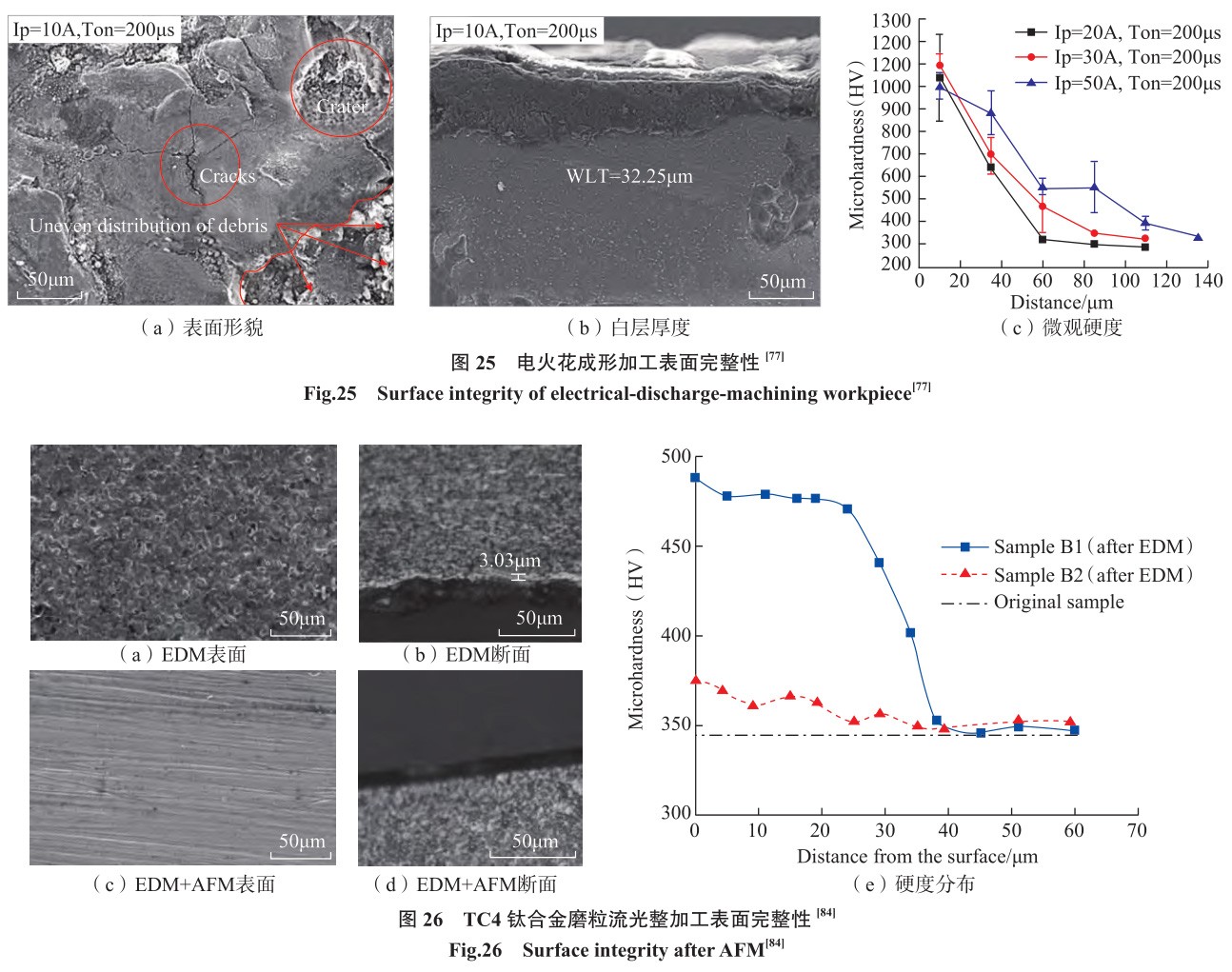

圖 25[77] 為電火花成形加工 TC4 鈦合金的表面完整性。此外,過大的脈寬會引起放電表面嚴重積碳(煤油分解),因而降低加工表面質量和加工效率。Tang 等[82] 通過電火花單點放電特性的仿真來研究鈦合金電火花加工機理,結果表明,再鑄層和熱影響層厚度沿著放電蝕坑中心到蝕坑邊緣逐漸增加,再鑄層和熱影響層的金相組織不同,但同時存在較大的殘余應力值。脈沖電流影響蝕坑的應力狀態,脈寬則對再鑄層深度和最大拉應力深度有顯著影響。Rahul 等[83] 研究了工具電極材料對 TC4 鈦合金電火花成形加工表面完整性、工具電極損耗和加工效率的影響,發現深冷處理銅工具電極比常規銅工具電極和鎢工具電極在加工效率、表面質量和工具電極損耗上都有更好的表現。

Shokrani 等[68] 以表面粗糙度和加工效率為目標,通過優化脈沖電流、脈寬、占空比、抬刀周期等電參數,實現了鈦合金的高效高質量電火花成形加工,為鈦合金電火花成形加工的工程化應用提供了可行的技術方案。

4.2 磨粒流加工技術

鈦合金工件經過車削、銑削、電火花加工、增材制造等技術加工后的表面完整性往往難以滿足使用要求,而黏彈性磨粒流光整加工 (Abrasiveflow machining,AFM)是一種行之有效的鈦合金表面光整技術,在該技術中,半流動的黏彈性磨料在擠壓力作用下流經工件表面,驅動其中的硬質磨粒切削工件表層的“微凸起”特征來實現拋光目標。

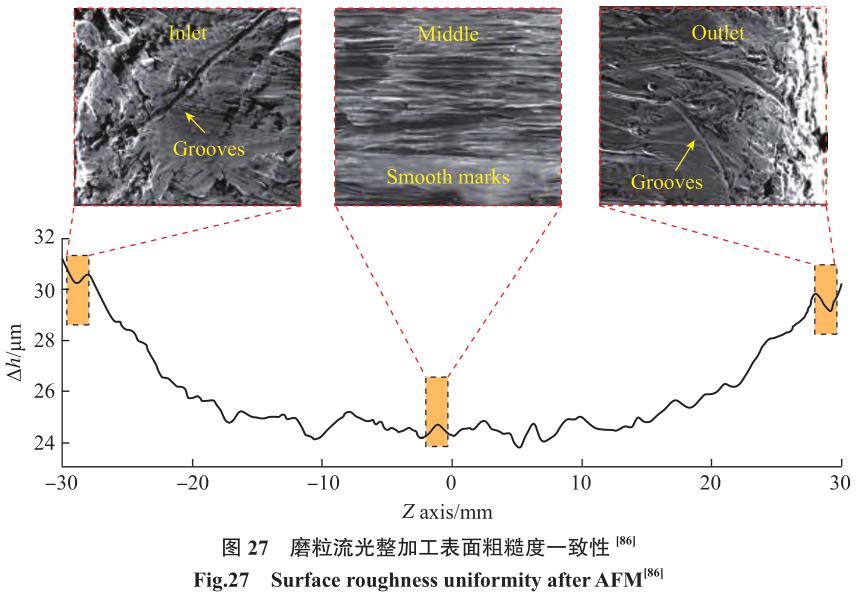

Yu 等[84–85] 利用磨粒流光整加工技術拋光精密電火花加工后的 TC4鈦合金表面,結果表明,磨粒流光整加工能夠顯著降低工件表面粗糙度(圖 26[84]),去除電火花加工中形成的再鑄層,提高加工后表面的硬度分布一致性,引入表層殘余壓應力。通過工序間余量優化分配,磨粒流光整加工技術能夠實現提質增效的綜合工藝目標。

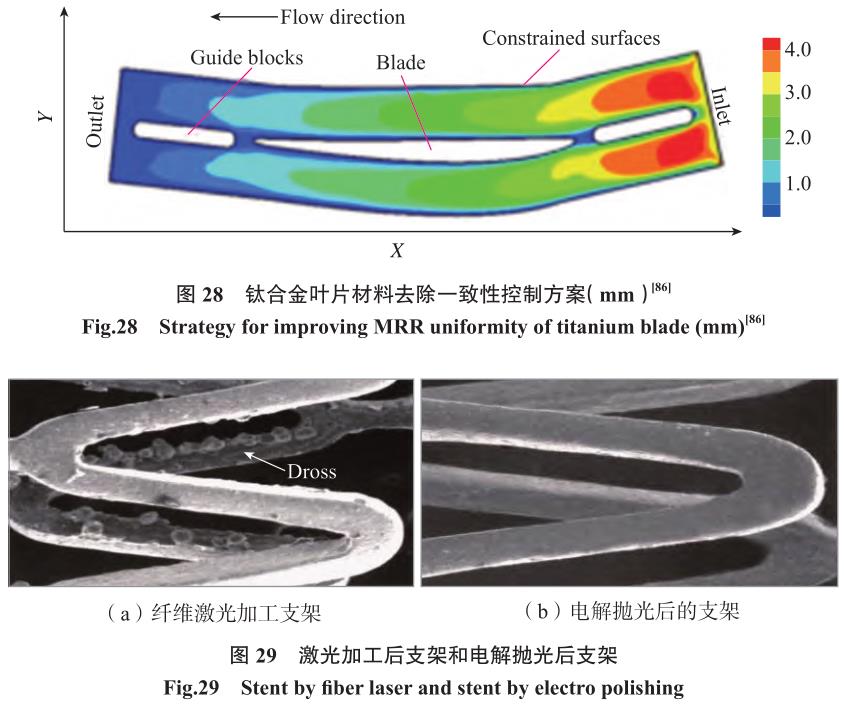

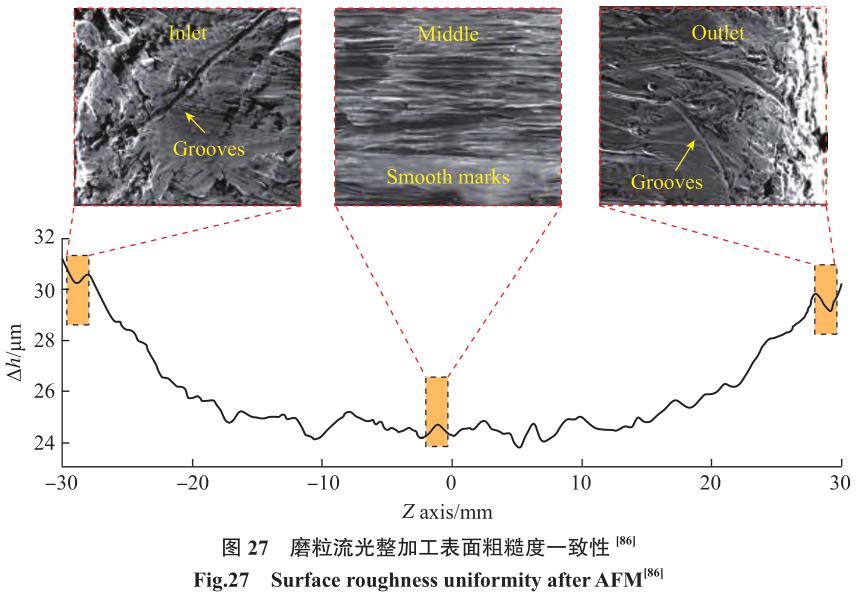

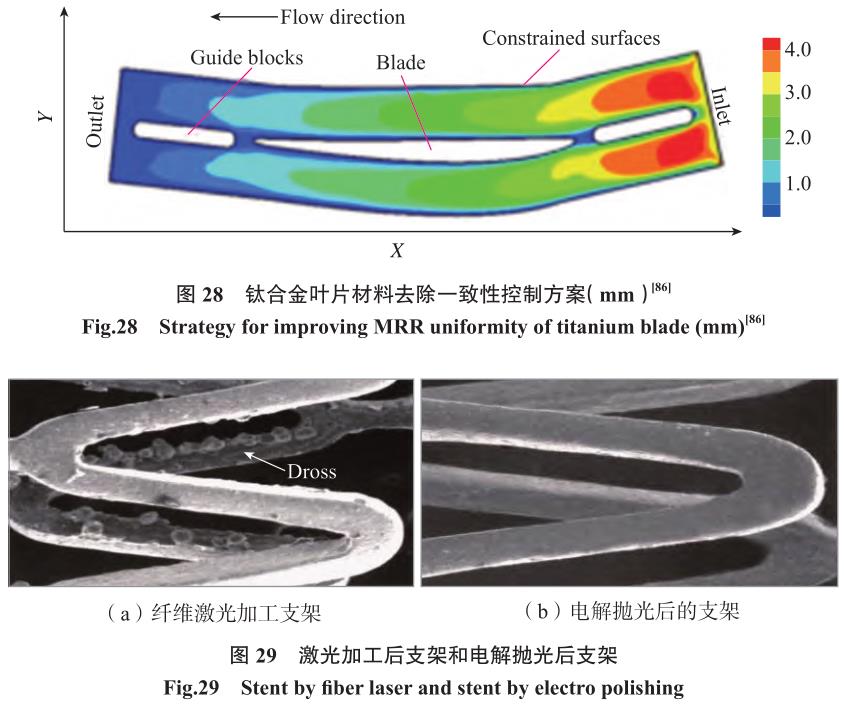

鈦合金工件在磨粒流光整加工后的表面粗糙度一致性是當前該技術在工程應用中面臨的挑戰之一。對于初始表面形貌均勻性的工件,粗糙度作為表層材料去除的宏觀效果之一,粗糙度一致性可以歸結為材料去除一致性,而后者的關鍵技術之一是工件表面材料在磨粒流加工中的去除量分布預測。Fu 等[86] 采用多磨粒摩擦磨損的疊加作用構建了磨粒流加工工藝的材料去除率預測模型,并將之用于鈦合金葉片的雙向磨粒流加工預測,并針對存在的材料去除一致性低問題 (圖 27),提出了優化夾具結構的工藝控制策略 (圖 28)。

Bouland 等[87] 利用解析法和流場仿真輔助工具構建了對應的磨粒流加工材料去除率預測模型,提出了利用預試驗得到的修正函數來減小由于磨粒流拋光效率衰減導致的材料去除率預測誤差的建模策略,并將該模型用于預測增材制造鈦合金工件的磨粒流光整加工效果。

4.3 精密電解加工技術

精密電解加工技術是基于電化學原理的一種非接觸式特種加工技術,具有工具無損耗、無殘余應力、材料以離子狀態溶解等優點,在難切削、復雜形狀、低剛度的航空結構件大余量去除中得到廣泛應用[88–90]。

Choungthong 等[91] 將電解加工工藝用于去除激光銑削加工的鈦合金工件表面重鑄結構,并重點觀察了電解加工前后激光研磨腔的表面、亞表面和尺寸的變化,結果表明,電解加工可以去除大部分重鑄結構,且腔深隨加工時間的延長而增大。高激光功率的使用不僅增加了重鑄量,而且還增加了工件表面的微孔、裂紋等缺陷。這些缺陷可以通過電解再現,從而擴大微孔和裂紋,并使工作表面加工質量發生惡化。相關研究結果為激光切割表面的重鑄去除和去毛刺提供了理論指導。

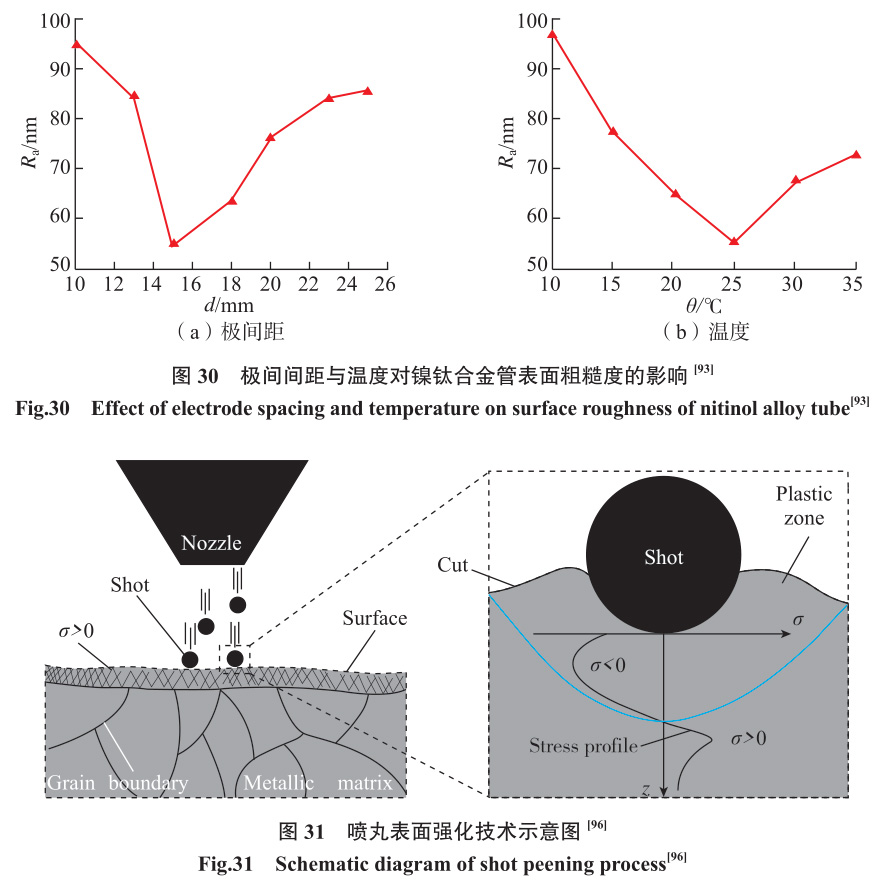

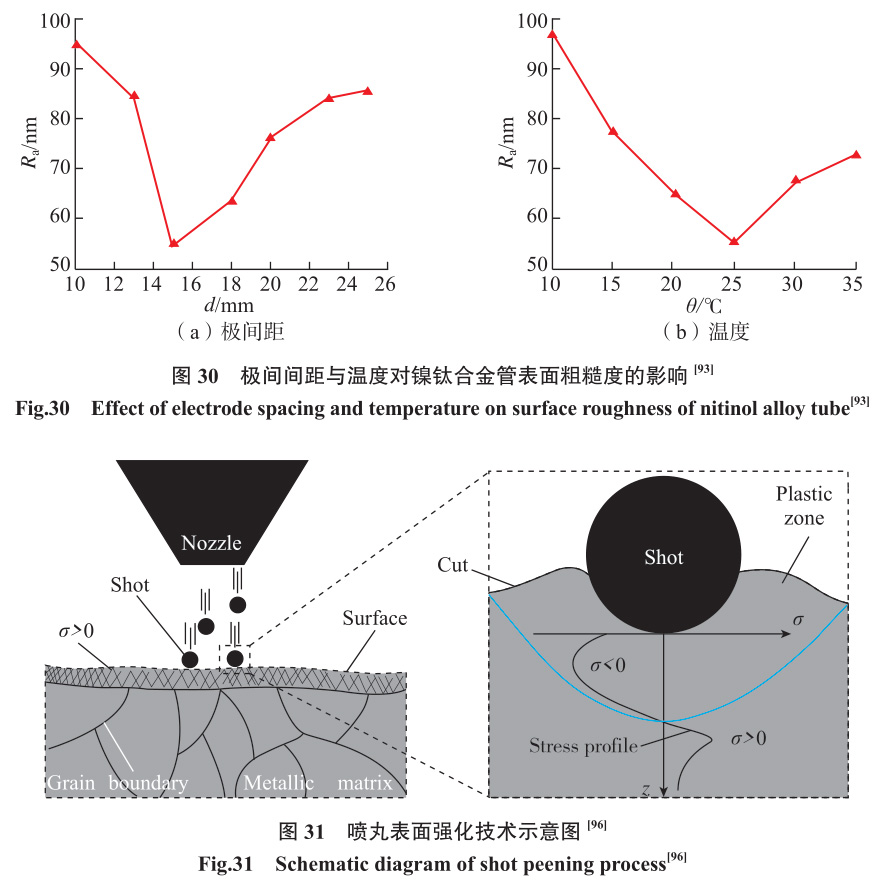

孫曉宇等[92] 采用了電解加工技術制造鈦合金心血管支架,試驗表明,該工藝制造鎳鈦合金心血管支架的表面完整性和生物相容性明顯改善,如圖 29 所示。同時提高了電解加工技術的環境友好性,為制造性能優異的心血管支架提供了理論指導。

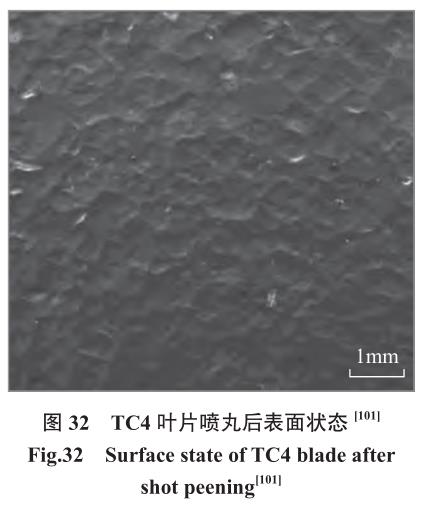

李越等[93] 分析了極間距和溫度等參數對鈦合金管電解加工效果的影響,試驗表明,較佳的極間距和溫度分別為 15mm 和 25℃,如圖 30 所示,在該參數下電解拋光 90s 后,鎳 鈦合金管表面光潔平整,電蝕坑和突起較少,表面粗糙度最小(54.8nm),表面殘余壓應力最大(191.7MPa)。

不可忽視的是當下比較缺乏對精密電解加工多物理場耦合機理研究[94],國內外現有大多數多物理場耦合研究進行了模型簡化處理[95],建立相對準確的精密電解加工多物理場模型仍較困難。脈沖與振動精確匹配時,加工間隙內流場、電場、溫度場、電化學溶解速度場耦合作用極為復雜。以后的研究需要通過揭示多物理場作用規律,掌握電解加工成形規律,并實現成形過程準確預測。

4.4 表面噴丸強化技術

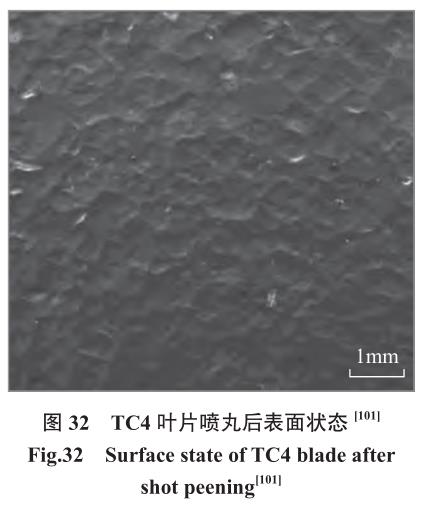

噴丸加工中,高速彈丸流以 20~100m/s 的速度撞擊工件表面,如圖31 所示[96],彈丸流的機械撞擊使工件表層材料產生一定深度的塑性變形區,并將殘余壓應力引入表面塑性 變形層,有效阻止工件在服役過程中的裂紋萌生和擴展,提高其疲勞壽命和抗應力腐蝕能力[97]。同時,撞擊能改變工件表層微觀組織結構,在工件表面產生高密度的晶格缺陷和位錯,表層晶粒得到明顯細化[98–99]。

Li等[100]采用X射線衍射(XRD)、掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)對 TC17 鈦合金噴丸強化表面進行了綜合表征,研究了TC17 表面形貌演變和晶粒尺寸隨深度的變化規律,發現噴丸加工表面的劇烈塑性變形誘發了位錯活動,位錯活動具有很高的層錯能,從而實現了材料表層晶粒的細化,顯微硬度從工件表面到基體逐漸增加(440HV0.02提高到 629HV0.02),呈現出遞減的梯度變化規律。孫輝[101] 對 TC4 鈦合金葉片噴丸過程進行數值分析及試驗研究,確定了噴丸速度等工藝條件和工藝路徑,研究了葉片經加工后的表面狀態,指出了在葉片機加工時應給予一定的預補償量,可使葉片噴丸變形后達到預定的形狀,如圖32所示。

在工程應用中,應該通過噴丸工藝參數優化來兼顧加工表面質量和加工效率,同時避免加工表面剝層和褶皺異常缺陷對工件服役性能產生的不利影響。此外,通過將噴丸表面強化與其他技術復合,在保證工件表面力學性能的同時降低粗糙度,是噴丸表面強化技術研究和應用的關注點之一[102–103]。

4.5 表面激光沖擊強化技術

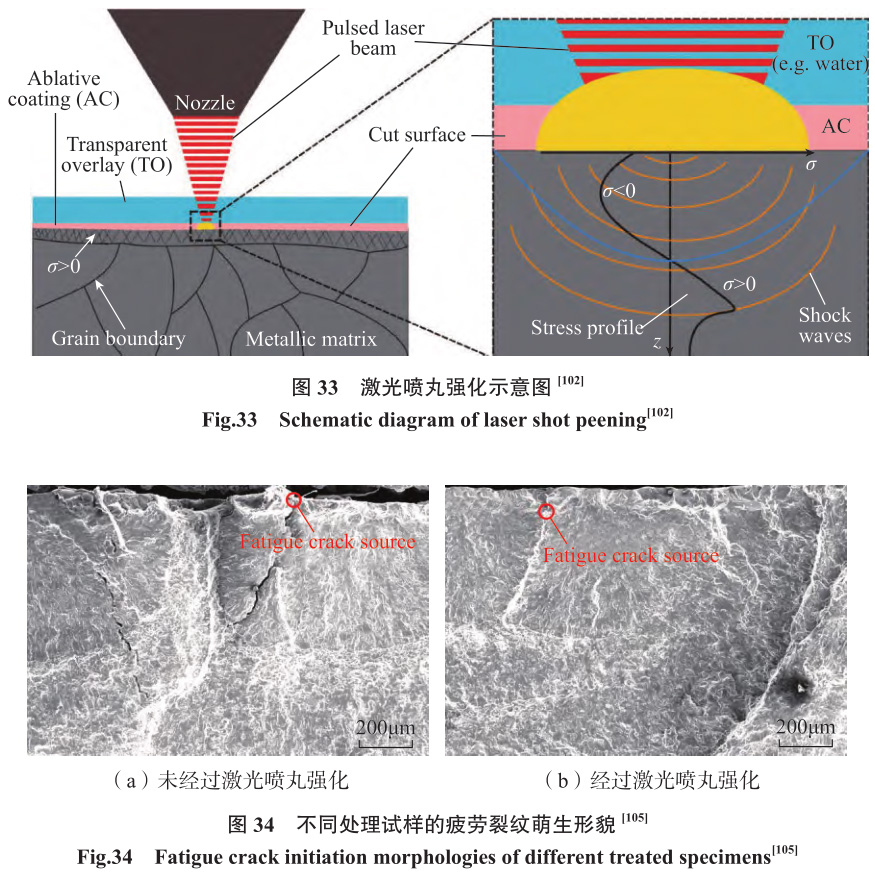

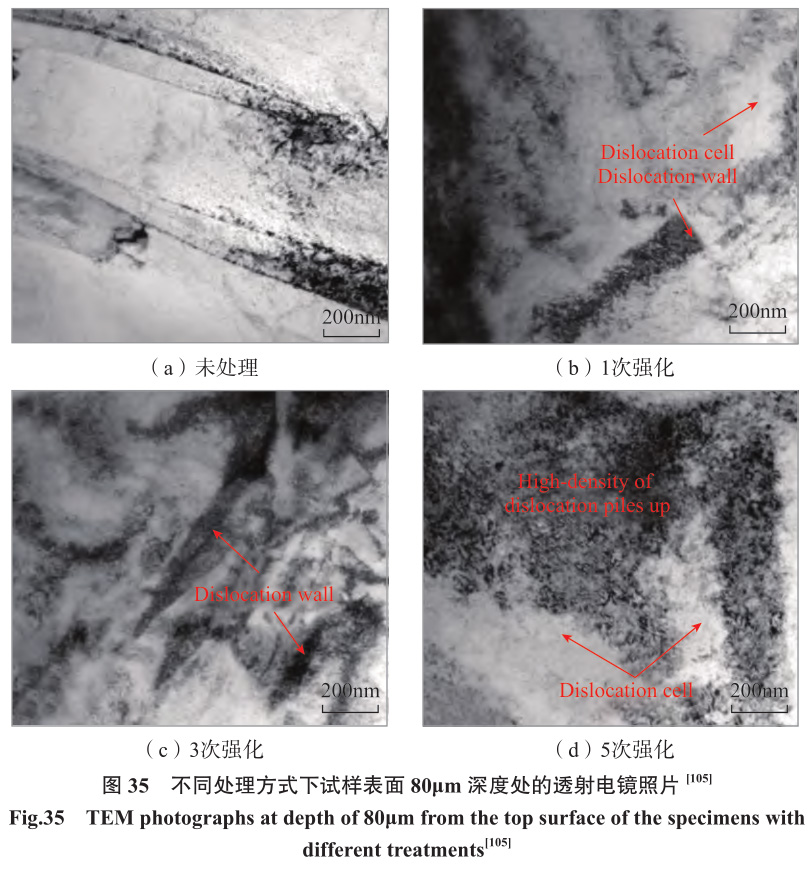

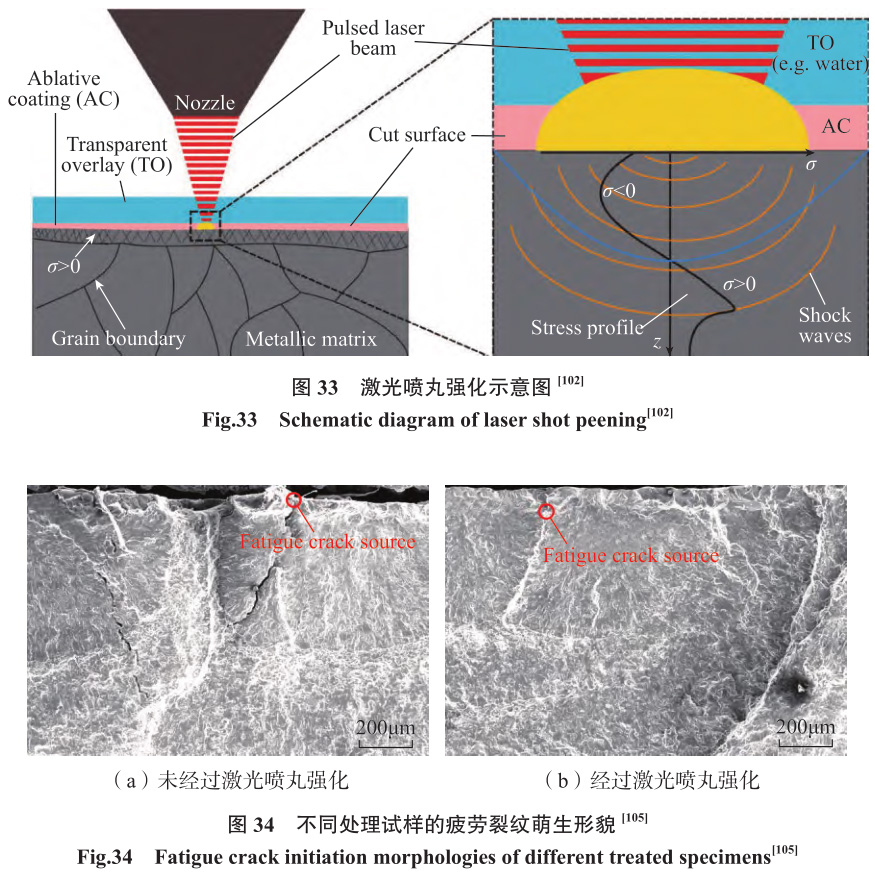

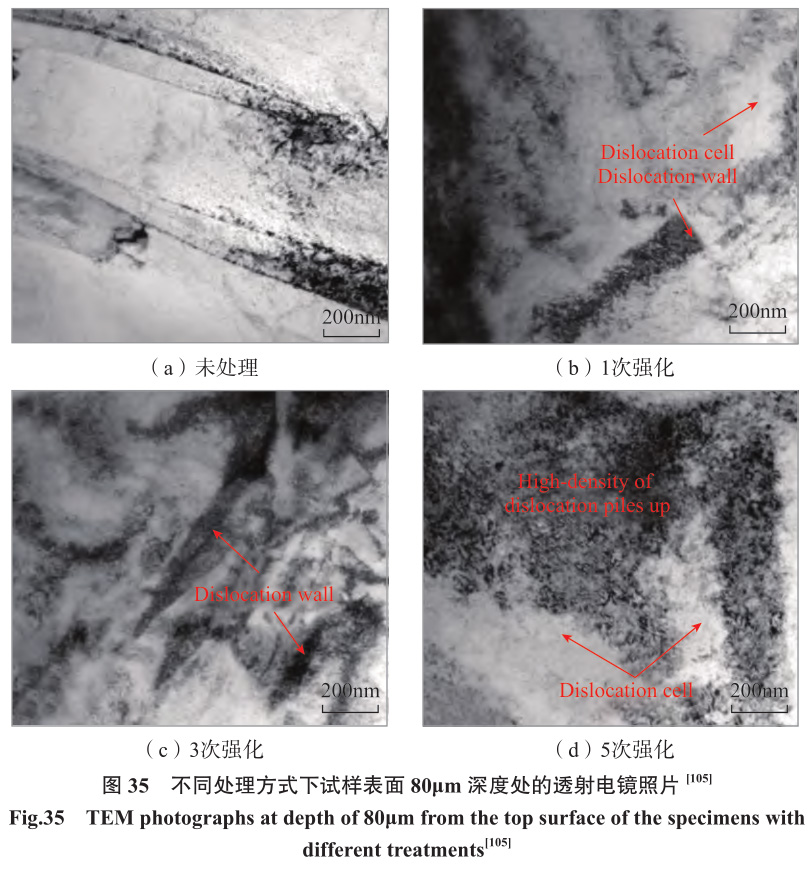

激光沖擊強化加工技術是近年來發展起來的新型強化技術[104]。該技術利用激光束產生等離子體誘發的沖擊波在工件次表面引起局部塑性變形,并使其產生高度位錯,進而提高零部件的整體服役性能(圖33[102])。Li 等[105] 對 TC4 的激光沖擊強化效果進行了試驗研究。結果發現,未經強化試樣的振動疲勞斷裂區的裂紋源位于表面以下約 100μm 深度處,而經過激光沖擊強化試樣的振動疲勞斷裂區的裂紋源位于次表面(圖 34[105])。

進一步發現,激光沖擊強化次數對疲勞壽命具有積極的影響。隨著強化次數的增加,初始晶粒將細化為許多亞晶粒,甚至是納米晶粒(圖 35[105])。

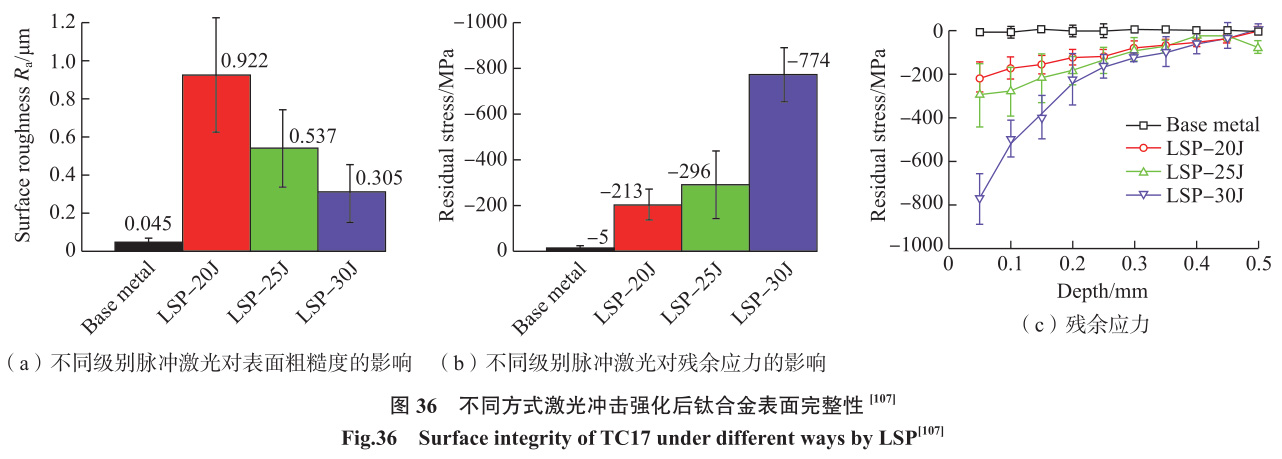

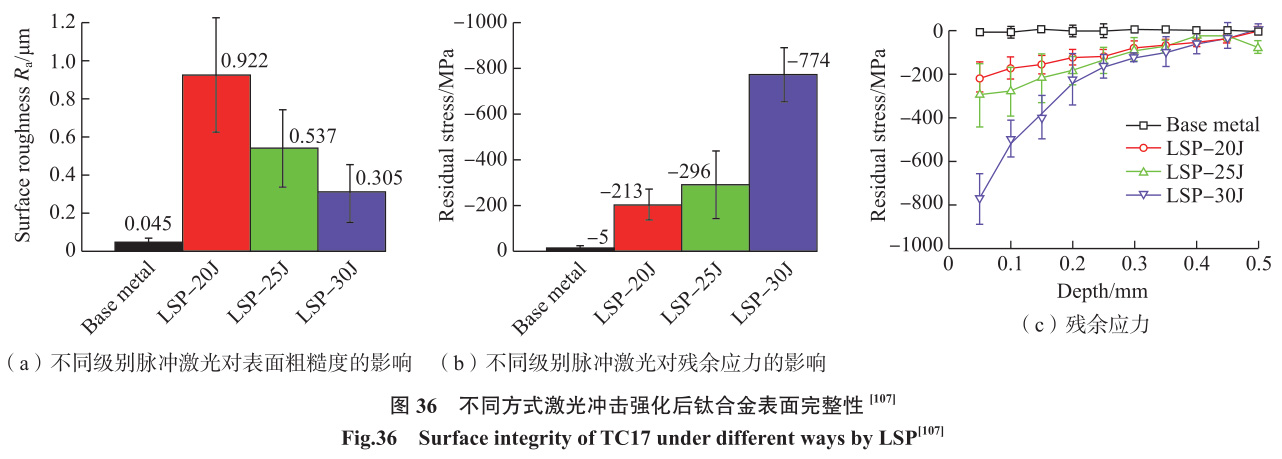

昝垚旭等[106] 使用 X 射線衍射儀、顯微硬度計等分析了激光沖擊強化處理后 Ti834 合金,并用掃描電子顯微鏡等觀察被終極區域的表面形貌和顯微組織,結果表明,第 1 次處 理和第 2 次處理后形成的強化層厚度分別為 170μm 和 265μm,殘余壓應力峰值均出現在次表層。孫汝劍等[105] 采用 20J、25J 和 30J 級別的脈沖激光沖擊 TC17 鈦合金,觀察并歸納其微觀組織演變、表面形貌及粗糙度變化、殘余應力分布和拉升性能改變規律。得出了試樣表面粗糙度降低,表面殘余應力增大,鈦合金屈服強度提升 30~70MPa 的結論,但激光沖擊強化對 TC17 鈦合金抗拉強度影響不大,如圖 36 所示[107]。

綜上所述,針對鈦合金難加工材料而言,特種加工技術可解決航空發動機等裝備制造中常規加工方法無法實現的加工難題。此外,由此衍生出的特種加工與傳統制造技術相結合的組合式加工新概念與新工藝是未來需要研究的重要課題。

5 、結論

本研究針對鈦合金切削溫度高,刀具磨損嚴重等問題,從切削加工、磨削加工、復合加工以及特種加工 4個工藝角度對鈦合金加工表面完整性的發展現狀展開綜述,分析了工藝 參數對表面完整性狀態特征的影響規律。其中,鈦合金材料在不同加工方式下所獲得的表面完整性不盡相同,進而導致其服役性能產生顯著差異。為此,針對目前鈦合金加工技術 發展現狀,為了獲得有效表面完整性加工,鈦合金材料加工技術的進一步發展趨勢主要集中在以下 4 個方面。

(1)鈦合金材料在切削、磨削、復合加工與特種加工等工藝過程中均會承受不同的機械 / 熱載荷,并引起其加工表面微觀組織及機械特性的變化,繼而對其服役性能造成不同 程度的影響。然而,就目前而言,還沒有合適的理論方法來對不同服役性能要求的鈦合金材料選擇最佳的加工工藝。因此,未來的工作有必要從不同加工工藝下鈦合金的表面完 整性與功能性的影響機制著手進行深入探究。

(2)鈦合金精密加工正朝著高效、精密、低損傷的方向發展,隨著高速 / 超高速加工技術與多能場復合精密加工技術的快速發展,使得鈦合金高效低損傷精密加工成為了可能。然而,對于超高速加工技術而言,高應變下的材料去除模式對其加工表面質量的影響機理還有待于深入研究。此外,基于力 – 熱耦合場下表面完整性的演變已進行了深入研究。然而,在多能場輔助復合加工技術中,需要充分考慮復雜場效應對其表面完整性的影響,并在此基礎上完善相關理論模型。

(3)在鈦合金精密加工過程中,刀具 / 磨具磨損是制約鈦合金高表面完整性加工的核心瓶頸問題,其磨損程度又會復映到表面完整性,致使表面完整性一致性較差。未來應基 于時間維度,將刀具 / 磨損問題納入表面完整性演變規律中,并開發出相應的理論模型。此外,高性能刀具 /磨具的開發也是目前值得深入研究的工程科學問題。

(4)目前,大多數研究集中于某一種加工技術下表面完整性的演變規律問題。然而,一個零部件從毛坯到成品,往往需要經歷多種加工工藝,如切削 – 磨削 –(特種加工)– 研 拋 – 表層強化等工藝流程。因此,需要建立面向整個工藝鏈中工藝參數與表面完整性的映射模型,并以鈦合金關鍵零部件的服役性能需求為目標,獲得其滿足服役性能需求的工藝 特征域,對引導和推動鈦合金關鍵構件高表面完整性制造技術的發展奠定理論基礎。

參 考 文 獻

[1]國家制造強國建設戰略咨詢委員會 . 中國制造 2025 藍皮書 [M]. 北京 : 電子工業出版社 , 2017.

Strategic Advisory Committee on National Manufacturing Power Construction. ChinaManufacturing 2025 Bluebook[M]. Beijing:Electronic Publishing House, 2017.

[2] COMMISSION E. Flightpath 2050:Europe's vision for aviation[M]. Munich:University of Munich, 2011.

[3] 劉大響 . 一代新材料 , 一代新型發動機 : 航空發動機的發展趨勢及其對材料的需求 [J]. 材料工程 , 2017, 45(10): 1–5.

LIU Daxiang. One generation of newmaterial, one generation of new type engine:Development trend of aero-engine and itsrequirements for materials[J]. Journal of MaterialsEngineering, 2017, 45(10): 1–5.

[4] 趙振業 . 聚焦抗疲勞研究 , 成就制造強國 [C]// 第十八屆全國疲勞與斷裂學術會議論文集 . 鄭州 , 2016.

ZHAO Zhenye. Focus on anti-fatigue researchand make a manufacturing powerhouse[C]//The18th National Conference on Fatigue and Fracture.Zhengzhou, 2016.

[5] FIELD M, KAHLES J F. The surfaceintegrity of machined and ground high strengthsteels[J]. DMIC Report, 1964, 210: 54–92.

[6] 中國機械工程學會 . 2018—2019 機械工程學科發展報告機械制造 [M]. 北京 : 中國科學技術出版社 , 2020.

China Association for Science andTechnology. 2018—2019 development reporton mechanical engineering subject[M]. Beijing:China Science and Technology Press, 2020.

[7] 譚靚 . 抗疲勞表面變質層的多工藝復合控制方法 [D]. 西安 : 西北工業大學 .

TAN Liang. Method of controlling anti-fatigue surface metamorphic layer duringintegration manufacturing processes[D]. Xi’an:Northwestern Polytechnical University.

[8] NIINOMI M. Titanium alloys[M]//Encyclopedia of Biomedical Engineering.Amsterdam: Elsevier, 2019: 213–224.

[9] FAN Y H, HAO Z P, ZHENG M L,et al. Wear characteristics of cemented carbidetool in dry-machining Ti–6Al–4V[J]. MachiningScience and Technology, 2016, 20(2): 249–261.

[10] LIANG X L, LIU Z Q, WANG B.State-of-the-art of surface integrity inducedby tool wear effects in machining processof titanium and nickel alloys: A review[J]. Measurement, 2019, 132: 150–181.

[11]LINDVALL R, LENRICK F,PERSSON H, et al. Performance and wearmechanisms of PCD and pcBN cutting toolsduring machining titanium alloy Ti6Al4V[J]. Wear, 2020, 454–455: 203329.

[12] YANG H C, CHEN Z T, ZHOU Z T.Influence of cutting speed and tool wear on thesurface integrity of the titanium alloy Ti–1023during milling[J]. The International Journal ofAdvanced Manufacturing Technology, 2015,78(5–8): 1113–1126.

[13] DAVIM J P. Surface integrity inmachining[M]. London: Springer London, 2010.

[14]LIANG X L, LIU Z Q, WANGB. Multi-pattern failure modes and wearmechanisms of WC–Co tools in dry turningTi–6Al–4V[J]. Ceramics International, 2020, 46(15): 24512–24525.

[15]LIANG X, LIU Z. Tool wearbehaviors and corresponding machined surfacetopography during high-speed machining ofTi–6Al–4V with fine grain tools[J]. TribologyInternational, 2018, 121: 321–332.

[16]LIANG X L, LIU Z Q, YAO GH, et al. Investigation of surface topographyand its deterioration resulting from tool wearevolution when dry turning of titanium alloy Ti–6Al–4V[J]. Tribology International, 2019,135: 130–142.

[17] SUI S C, FENG P F. The influencesof tool wear on Ti6Al4V cutting temperatureand burn defect[J]. The International Journal ofAdvanced Manufacturing Technology, 2016,85(9–12): 2831–2838.

[18] BARRY J, BYRNE G, LENNOND. Observations on chip formation and acousticemission in machining Ti–6Al–4V alloy[J].International Journal of Machine Tools andManufacture, 2001, 41(7): 1055–1070.

[19] YANG X X, ZHANG B. Materialembrittlement in high strain-rate loading[J].International Journal of Extreme Manufacturing,2019, 1(2): 022003.

[20]WANG B, LIU Z Q. Shearlocalization sensitivity analysis for Johnson-Cook constitutive parameters on serratedchips in high speed machining of Ti6Al4V[J]. Simulation Modelling Practice and Theory,2015, 55: 63–76.

[21]YANG D, LIU Z Q. Surfacetopography analysis and cutting parametersoptimization for peripheral milling titaniumalloy Ti–6Al–4V[J]. International Journal of Refractory Metals and Hard Materials, 2015, 51:192–200.

[22] ZHANG Z F, WANG Z Q, WANGW H, et al. Investigation on surface quality ofhigh-speed cutting titanium alloy Ti6Al4V basedon Split-Hopkinson pressure bar[J]. Proceedingsof the Institution of Mechanical Engineers, PartB: Journal of Engineering Manufacture, 2020,234(10): 1293–1301.

[23] WANG B, LIU Z Q, CAI Y K, et al.Advancements in material removal mechanismand surface integrity of high speed metal cutting:A review[J]. International Journal of MachineTools and Manufacture, 2021, 166: 103744.

[24] FANG F Z, GU C Y, HAO R, et al.Recent progress in surface integrity researchand development[J]. Engineering, 2018, 4(6):754–758.

[25] 沈雪紅 , 張定華 , 姚倡鋒 , 等 . 鈦合金切削加工表面完整性形成機制研究進展[J]. 航空材料學報 , 2021, 41(4): 1–16.

SHEN Xuehong, ZHANG Dinghua,YAO Changfeng, et al. Research progresson formation mechanism of surface integrityin titanium alloy machining[J]. Journal of Aeronautical Materials, 2021, 41(4): 1–16.

[26] CHOU Y K, EVANS C J. Whitelayers and thermal modeling of hard turnedsurfaces[J]. International Journal of MachineTools and Manufacture, 1999, 39(12): 1863–1881.

[ 27 ]H E R B E RT C , A X I N T E DA, HARDY M, et al. Influence of surfaceanomalies following hole making operationson the fatigue performance for a nickel-based superalloy[J]. Journal of Manufacturing Scienceand Engineering, 2014, 36(5): 051016.

[28]GRIFFITHS B J. Mechanismsof white layer generation with reference tomachining and deformation processes[J]. Journalof Tribology, 1987, 19(3): 525–530.

[29]HARON C H, JAWAID A. Theeffect of machining on surface integrity oftitanium alloy Ti–6Al–4V[J]. Journal ofMaterials Processing Technology, 2005, 16(2): 188–192.

[30] XU X, ZHANG J, LIU H G, et al.Grain refinement mechanism under high strain-rate deformation in machined surface duringhigh speed machining Ti6Al4V[J]. MaterialsScience and Engineering: A, 2019, 752: 167–179.

[31] DU J, LIU Z Q, LV S. Deformation-phase transformation coupling mechanism ofwhite layer formation in high speed machiningof FGH95 Ni-based superalloy[J]. AppliedSurface Science, 2014, 292: 197–203.

[32]GUO Y, SALDANA C, DALECOMPTON W, et al. Controlling deformationand microstructure on machined surfaces[J].Acta Materialia, 2011, 59(11): 4538–4547.

[33]VELÁSQUEZ J D P, TIDU A,BOLLE B, et al. Sub-surface and surfaceanalysis of high speed machined Ti–6Al–4Valloy[J]. Materials Science and Engineering: A, 2010, 527(10–11): 2572–2578.

[34]ZHANG B, YIN J F. The skineffect of subsurface damage distribution inmaterials subjected to high-speed machining[J].International Journal of Extreme Manufacturing,2019, 1(1): 012007.

[35] WANG Q Q, LIU Z Q, YANG D,et al. Metallurgical-based prediction of stress-temperature induced rapid heating and coolingphase transformations for high speed machiningTi–6Al–4V alloy[J]. Materials & Design, 2017,119: 208–218.

[36]XU D D, LIAO Z R, AXINTED, et al. A novel method to continuously mapthe surface integrity and cutting mechanismtransition in various cutting conditions[J]. International Journal of Machine Tools andManufacture, 2020, 151: 103529.

[37] LIAO Z R, POLYAKOV M, DIAZO G, et al. Grain refinement mechanism ofnickel-based superalloy by severe plasticdeformation-mechanical machining case[J]. Acta Materialia, 2019, 180: 2–14.

[38]G U O Y B , WA R R E N A W,HASHIMOTO F. The basic relationshipsbetween residual stress, white layer, and fatiguelife of hard turned and ground surfaces in rollingcontact[J]. CIRP Journal of ManufacturingScience and Technology, 2010, 2(2): 129–134.

[39] 王明海 , 王京剛 , 鄭耀輝 , 等 . 鈦合金高速銑削加工的有限元模擬與分析 [J].機械科學與技術 , 2015, 34(6): 898–902.

WANG Minghai, WANG Jinggang,ZHENG Yaohui, et al. Finite element simulationand analysis of titanium alloy under high-speedmilling[J]. Mechanical Science and Technologyfor Aerospace Engineering, 2015, 34(6): 898–902.

[40] LIANG X L, LIU Z Q, REN X P, etal. Tool wear induced the gradient distributionof surface integrity with process-microstructure-property characteristics after turning Ti–6Al–4V[J]. Journal of Manufacturing Processes,2021, 70: 570–577.

[41] LIANG X L, LIU Z Q, WANG B,et al. Prediction of residual stress with multi-physics model for orthogonal cutting Ti–6Al–4V under various tool wear morphologies[J].Journal of Materials Processing Technology,2021, 288: 116908.

[42] SONG X H, LI A H, LV M, et al.Finite element simulation study on pre-stressmulti-step cutting of Ti–6Al–4V titaniumalloy[J]. The International Journal of AdvancedManufacturing Technology, 2019, 104(5–8):2761–2771.

[43] CHEN M J, ZHAO Q L, DONG S,et al. The critical conditions of brittle-ductiletransition and the factors influencing the surfacequality of brittle materials in ultra-precisiongrinding[J]. Journal of Materials ProcessingTechnology, 2005, 168(1): 75–82.

[44] WU M T, GUO B, ZHAO Q L,et al. Precision grinding of a microstructuredsurface on hard and brittle materials by amicrostructured coarse-grained diamond grinding wheel[J]. Ceramics International, 2018,44(7): 8026–8034.

[45] HUANG Y, LI S C, XIAO G J, etal. Research on the fatigue failure behavior of1Cr17Ni2 blades ground by abrasive belt withpassivation treatment[J]. Engineering FailureAnalysis, 2021, 129: 105670.

[46] 趙旭 , 鞏亞東 , 張偉健 , 等 . 基于綜合評價的 SiCp /Al 磨削表面質量試驗 [J]. 表面技術 , 2021, 50(5): 329–339.

ZHAO Xu, GONG Yadong, ZHANGWeijian, et al. Experiment of grinding surfacequality of SiCp/Al based on a syntheticalassessment method[J]. Surface Technology, 2021, 50(5): 329–339.

[47] 彭先龍 , 趙朋輝 , 胡錫文 , 等 . 基于四軸數控機床面齒輪磨削方法 [J]. 航空動力學報 , 2021, 36(5): 1113–1120.

PENG Xianlong, ZHAO Penghui, HUXiwen, et al. Grinding method for face gearbased on four-axis CNC machine tool[J]. Journalof Aerospace Power, 2021, 36(5): 1113–1120.

[48] 曹克 , 董志剛 , 康仁科 , 等 . 微晶剛玉砂輪磨削鈦合金 TC17 磨削力研究 [J].金剛石與磨料磨具工程 , 2016, 36(5): 1–7, 14.

CAO Ke, DONG Zhigang, KANG Renke,et al. Research on grinding force of titaniumalloy TC17 with microcrystalline aluminagrinding wheel[J]. Diamond & Abrasives Engineering, 2016, 36(5): 1–7, 14.

[49] XI X X, DING W F, FU Y C, et al.Grindability evaluation and tool wear duringgrinding of Ti2AlNb intermetallics[J]. TheInternational Journal of Advanced ManufacturingTechnology, 2018, 94(1–4): 1441–1450.

[50] 胥軍 , 盧文壯 , 王晗 , 等 . TC4–DT鈦合金磨削表面特性及其摩擦磨損性能 [J].航空學報 , 2014, 35(2): 567–573.

XU Jun, LU Wenzhuang, WANG Han,et al. Characteristics and wear properties ofgrinding surface of titanium alloy TC4–DT[J].Acta Aeronautica et Astronautica Sinica, 2014,35(2): 567–573.

[51] KADIVAR M, AZARHOUSHANGB, DANESHI A, et al. Surface integrity inmicro-grinding of Ti6Al4V considering thespecific micro-grinding energy[J]. Procedia CIRP, 2020, 87: 181–185.

[52] 張國軍 , 黃云 , 鄒萊 . TiAl 基合金砂帶精密磨削表面完整性研究 [J]. 機械科學與技術 , 2018, 37(7): 1055–1060.

ZHANG Guojun, HUANG Yun, ZOULai. Research on surface integrity in precisionabrasive belt grinding of TiAl based alloy[J].Mechanical Science and Technology for Aerospace Engineering, 2018, 37(7): 1055–1060.

[53]LI X, CHEN Z T, CHEN WY. Suppression of surface burn in grindingof titanium alloy TC4 using a self-inhalinginternal cooling wheel[J]. Chinese Journal of Aeronautics, 2011, 24(1): 96–101.

[54] DING W F, XU J H, SHEN M, etal. Development and performance of monolayerbrazed CBN grinding tools[J]. The InternationalJournal of Advanced Manufacturing Technology,2007, 34(5–6): 491–495.

[55] ZEPPENFELD C, KLOCKE F. Speedstroke grinding of γ–titanium aluminides[J]. CIRPAnnals, 2006, 55(1): 333–338.

[56] 宋偉偉 , 黃云 , 肖貴堅 , 等 . TC17鈦合金砂帶磨削表面形貌形成及其預測研究[J]. 航空制造技術 , 2021, 64(14): 56–62.

SONG Weiwei, HUANG Yun, XIAOGuijian, et al. Research on surface morphologyformation and prediction of titanium alloyby abrasive belt grinding[J]. Aeronautical Manufacturing Technology, 2021, 64(14): 56–62.

[57] 黃云 , 侯明明 , 劉陽 , 等 . 航空發動機鈦合金葉片機器人浮動砂帶磨削技術及其試驗研究 [J]. 航空制造技術 , 2020, 63(5):14–19.

HUANG Yun, HOU Mingming, LIU Yang,et al. Robotic floating belt grinding technologyand experimental study on aero-engine titaniumalloy blade[J]. Aeronautical ManufacturingTechnology, 2020, 63(5): 14–19.

[58] GONG M W, ZOU L, LI H N, etal. Investigation on secondary self-sharpnessperformance of hollow-sphere abrasive grainsin belt grinding of titanium alloy[J]. Journal ofManufacturing Processes, 2020, 59: 68–75.

[59] 王燎原 , 孫玉利 , 孫文婧 , 等 . 一種超聲復合高壓氣流的磁力研磨裝置及方法 :CN202011536911.8[P]. 2021–04–13.

WANG Liaoyuan, SUN Yuli, SUNWenjing, et al. A magnetic grinding device forultrasonic compound high pressure airflow andits applied method: CN202011536911.8[P].2021–04–13.

[60] 王燎原 , 孫玉利 , 孫文婧 , 等 . 一種復雜內流道超聲振動復合磁力研磨工裝夾具及方法 : CN202011536914.1[P]. 2021–04–16.

WANG Liaoyuan, SUN Yuli, SUN Wenjing,et al. A fixture and a method for a complex innerflow channel ultrasonic vibration compoundmagnetic grinding tool: CN202011536914.1[P].2021–04–16.

[61] 陳法宇 , 孫玉利 , 王燎原 , 等 . 一種具有復雜內腔管件的磁力研磨裝置及方法 :CN202110607568.X[P]. 2021–08–31.

CHEN Fayu, SUN Yuli, WANG Liaoyuan,et al. A magnetic abrasive device with complexinner cavity pipe fittings and a method:CN202110607568.X[P]. 2021–08–31.

[62] YANG Z C, ZHU L D, ZHANGG X, et al. Review of ultrasonic vibration-assisted machining in advanced materials[J].International Journal of Machine Tools and Manufacture, 2020, 156: 103594.

[63] CHEN G, ZOU Y H, QIN X D, et al.Geometrical texture and surface integrity in helicalmilling and ultrasonic vibration helical millingof Ti–6Al–4V alloy[J]. Journal of MaterialsProcessing Technology, 2020, 278: 116494.

[64] 劉佳佳 , 姜興剛 , 高澤 , 等 . 高速旋轉超聲橢圓振動側銑削振幅對鈦合金表面完整性影響的研究 [J]. 機械工程學報 , 2019,55(11): 215–223.

LIU Jiajia, JIANG Xinggang, GAO Ze,et al. Investigation of the effect of vibrationamplitude on the surface integrity in high-speedrotary ultrasonic elliptical machining for sidemilling of Ti–6Al–4V[J]. Journal of MechanicalEngineering, 2019, 55(11): 215–223.

[65] PENG Z L, ZHANG X Y, ZHANGD Y. Improvement of Ti–6Al–4V surfaceintegrity through the use of high-speedultrasonic vibration cutting[J]. Tribology International, 2021, 160: 107025.

[66] XIA H J, ZHAO G L, YAN J H, et al.Study on laser-induced oxidation assisted micromilling of Ti6Al4V alloy[J]. The InternationalJournal of Advanced Manufacturing Technology,2019, 103(1–4): 1579–1591.

[67] DHANANCHEZIAN M, PRADEEPKUMAR M. Cryogenic turning of the Ti–6Al–4Valloy with modified cutting tool inserts[J].Cryogenics, 2011, 51(1): 34–40.

[68]SHOKRANI A, DHOKIA V,NEWMAN S T. Investigation of the effectsof cryogenic machining on surface integrityin CNC end milling of Ti–6Al–4V titanium alloy[J]. Journal of Manufacturing Processes,2016, 21: 172–179.

[69] PU Z, DILLON O W Jr, PUELO DA, et al. Cryogenic machining and burnishing ofmagnesium alloys to improve in vivo corrosionresistance[M]//Surface Modification of Magnesiumand its Alloys for Biomedical Applications.Amsterdam: Elsevier, 2015: 103–133.

[70] SACHIN B, NARENDRANATH S,CHAKRADHAR D. Effect of working parameterson the surface integrity in cryogenic diamondburnishing of 17–4 PH stainless steel with a noveldiamond burnishing tool[J]. Journal of ManufacturingProcesses, 2019, 38: 564–571.

[71] 梁旭 , 蔡重延 , 安慶龍 , 等 . TC4 銑削中超臨界 CO2 混合油膜附水滴的冷卻潤滑性能 [J]. 中國機械工程 , 2020, 31(3): 328–335.

LIANG Xu, CAI Chongyan, AN Qinglong,et al. Cooling and lubrication performance ofscCO2 mixed with OoW in TC4 milling[J].China Mechanical Engineering, 2020, 31(3):328–335.

[72] 王鳳彪 , 侯博 , 袁凱 , 等 . TC4 合金蜂窩冰固持低溫銑削研究 [J]. 稀有金屬材料與工程 , 2018, 47(1): 326–332.

WANG Fengbiao, HOU Bo, YUAN Kai, etal. Cryogenic milling of TC4 alloy honeycombin ice fixation[J]. Rare Metal Materials andEngineering, 2018, 47(1): 326–332.

[73] WANG F B, WANG Y Q, WANG J,et al. Milling of Ti alloy honeycomb treated byice fixation in cryogenic[J]. Machining Scienceand Technology, 2018, 22(6): 914–933.

[74]LOU Y G, WU H B. Improvingmachinability of titanium alloy by electro-pulsingtreatment in ultra-precision machining[J]. TheInternational Journal of Advanced ManufacturingTechnology, 2017, 93(5–8): 2299–2304.

[75] 路冬 , 聶熹 , 舒嶸 , 等 . TC4 鈦合金電塑性車削表面質量試驗研究 [J]. 工具技術 , 2017, 51(8): 68–72.

LU Dong, NIE Xi, SHU Rong, et al.Experimental study of surface quality of TC4titanium alloy in electroplastic turning[J]. ToolEngineering, 2017, 51(8): 68–72.

[76] 廖鵬飛 , 路冬 , 舒嶸 , 等 . 基于電塑性 – 超聲振動耦合作用的鈦合金車削實驗研究 [J]. 陜西師范大學學報 ( 自然科學版 ),2018, 46(2): 35–39.

LIAO Pengfei, LU Dong, SHU Rong, et al.Research on turning of titanium alloy based onthe electro-plastic-ultrasonic vibration couplingeffect[J]. Journal of Shaanxi Normal University(Natural Science Edition), 2018, 46(2): 35–39.

[77]左敦穩 , 黎向鋒 . 現代加工技術[M]. 北京 : 北京航空航天大學出版社 , 2017.

ZUO Dunwen, LI Xiangfeng. Modernprocessing technology[M]. Beijing: BeijingUniversity of Aeronautics & Astronautics Press,2017.

[78]岳曉明 . 電火花加工材料蝕除機理及表面變質層形成研究 [D]. 哈爾濱 : 哈爾濱工業大學 , 2018.

YUE Xiaoming. Research on materialremoval mechanism and formation of surfacedenatured layer in electrical dischargemachining[D]. Harbin: Harbin Institute of Technology, 2018.

[79] KUSHWAHA A, JADAM T, DATTAS, et al. Assessment of surface integrity duringelectrical discharge machining of titanium grade5 alloys (Ti–6Al–4V)[J]. Materials Today:Proceedings, 2019, 18: 2477–2485.

[80] NAIR S, DUTTA A, R N, et al.Investigation on EDM machining of Ti6Al4Vwith negative polarity brass electrode[J].Materials and Manufacturing Processes, 2019, 34(16): 1824–1831.

[81] KUMAR R, ROY S, GUNJAN P, etal. Analysis of MRR and surface roughness inmachining Ti–6Al–4V ELI titanium alloy usingEDM process[J]. Procedia Manufacturing, 2018,20: 358–364.

[82] TANG J J, YANG X D. Simulationinvestigation of thermal phase transformationand residual stress in single pulse EDM ofTi–6Al–4V[J]. Journal of Physics D: AppliedPhysics, 2018, 51(13): 135308.

[83] RAHUL, MISHRA D K, DATTAS, et al. Effects of tool electrode on EDMperformance of Ti–6Al–4V[J]. Silicon, 2018,10(5): 2263–2277.

[84] YU Z, ZUO D W, SUN Y L, etal. Study on EDM technology of distributedgroup electrodes in titanium alloy with largeinclined angle and thin-walled group holes[J].The International Journal of AdvancedManufacturing Technology, 2021, 113(1–2):131–140.

[85] YU Z, ZUO D W, SUN Y L, etal. Study on the improvement of the surfaceintegrity and efficiency of electrical-discharge-machined TC4 titanium alloy via abrasive flowmachining[J]. Proceedings of the Institutionof Mechanical Engineers, Part B: Journal ofEngineering Manufacture, 2021, 235(6–7):1197–1211.

[86] FU Y Z, GAO H, YAN Q S, et al. Anew predictive method of the finished surfaceprofile in abrasive flow machining process[J].Precision Engineering, 2019, 60: 497–505.

[87]B O U L A N D C , U R L E A V,BEAUBIER K, et al. Abrasive flow machiningof laser powder bed-fused parts: Numericalmodeling and experimental validation[J]. Journal of Materials Processing Technology,2019, 273: 116262.

[88] 王峰 , 趙建社 , 劉鼎明 , 等 . 鈦合金深窄槽可控振動輔助電解加工試驗研究 [J].中國機械工程 , 2019, 30(20): 2395–2402.

WANG Feng, ZHAO Jianshe, LIUDingming, et al. Experimental research oncontrollable vibration assisted ECM of deepnarrow grooves of titanium alloy[J]. China Mechanical Engineering, 2019, 30(20): 2395–2402.

[89] CHEN X Z, XU Z Y, ZHU D, etal. Experimental research on electrochemicalmachining of titanium alloy Ti60 for a blisk[J].Chinese Journal of Aeronautics, 2016, 29(1):274–282.

[90]YANG T, LI Y L, XU Z Y, etal. Electrochemical cutting with inner-jetelectrolyte Flushing for titanium alloy (Ti–6Al–4V)[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(9–10):2583–2592.

[91]C H O U N G T H O N G P ,WILAISAHWAT B, TANGWARODOMNUKUN V. Removal of recast layer in laser-ablatedtitanium alloy surface by electrochemical machining process[J]. Procedia Manufacturing,2019, 30: 552–559.

[92] 孫曉宇 , 魏修亭 , 李志永 , 等 . 電解拋光提高鎳鈦合金心血管支架表面性能 [J].中國表面工程 , 2021, 34(1): 70–75.

SUN Xiaoyu, WEI Xiuting, LI Zhiyong,et al. Improving surface properties of nitinolcardiovascular stent by electropolishing[J].China Surface Engineering, 2021, 34(1): 70–75.

[93] 李越 , 李志永 , 柴明霞 , 等 . 極間距和拋光液溫度對鎳鈦合金管電解拋光的影響 [J]. 電鍍與涂飾 , 2021, 40(16): 1262–1265.

LI Yue, LI Zhiyong, CHAI Mingxia,et al. Effects of interelectrode distance andtemperature on electropolishing of Ni–Ti alloytube[J]. Electroplating & Finishing, 2021, 40(16): 1262–1265.

[94] 王峰 , 肖娟 , 岳磊 , 等 . 精密電解加工共性關鍵技術及其在航空制造中的應用[J]. 電加工與模具 , 2020(1): 1–6.

WANG Feng, XIAO Juan, YUE Lei,et al. Common key technology of preciseelectrochemical machining and its application inaviation manufacturing[J]. Electromachining &Mould, 2020(1): 1–6.

[95] HIZUME S, NATSU W. Influenceof machining conditions on ECM characteristicsof titanium alloy in shape generation byscanning tool electrode[J]. Procedia CIRP, 2018,68: 746–750.

[96] 王成 , 李開發 , 胡興遠 , 等 . 噴丸強化殘余應力對 AISI 304 不銹鋼疲勞裂紋擴展行為的影響 [J]. 表面技術 , 2021, 50(9):81–90, 151.

WANG Cheng, LI Kaifa, HU Xingyuan,et al. Effects of shot peening-induced residualstresses on fatigue crack propagation behavior ofAISI 304 stainless steel[J]. Surface Technology,2021, 50(9): 81–90, 151.

[97] WANG X, LI Y S, ZHANG Q, etal. Gradient structured copper by rotationallyaccelerated shot peening[J]. Journal of MaterialsScience & Technology, 2017, 33(7): 758–761.

[98] ZHANG C W, FU T L, CHEN HY, et al. Microstructure evolution of surfacegradient nanocrystalline by shot peening ofTA17 titanium alloy[J]. Metallurgical and Materials Transactions A, 2021, 52(5): 1790–1798.

[99] LAMONACA A, MURRAY J W,LIAO Z R, et al. Surface integrity in metalmachining-Part II: Functional performance[J].International Journal of Machine Tools and Manufacture, 2021, 164: 103718.

[100]LI H M, LIU Y G, LI M Q,et al. The gradient crystalline structure andmicrohardness in the treated layer of TC17 viahigh energy shot peening[J]. Applied Surface Science, 2015, 357: 197–203.

[101]孫輝 . TC4 鈦合金葉片噴丸數值模擬及噴丸路徑規劃 [J]. 航空制造技術 ,2021, 64(14): 95–100.

SUN Hui. Shot peening numericalsimulation and path planning of TC4 titaniumalloy blade[J]. Aeronautical ManufacturingTechnology, 2021, 64(14): 95–100.

[102] SHI H L, LIU D X, PAN Y F, et al.Effect of shot peening and vibration finishingon the fatigue behavior of TC17 titanium alloyat room and high temperature[J]. InternationalJournal of Fatigue, 2021, 151: 106391.

[103] MA X K, CHEN Z, ZHONG DL, et al. Effect of rotationally accelerated shotpeening on the microstructure and mechanicalbehavior of a metastable β titanium alloy[J].Journal of Materials Science & Technology,2021, 75: 27–38.

[104] MONTROSS C S, WEI T, YE L,et al. Laser shock processing and its effects onmicrostructure and properties of metal alloys: Areview[J]. International Journal of Fatigue, 2002,24(10): 1021–1036.

[105] LI J, ZHOU J Z, FENG A X, et al.Influence of multiple laser peening on vibrationfatigue properties of TC6 titanium alloy[J]. Optics& Laser Technology, 2019, 118: 183–191.

[106] 昝垚旭 , 賈蔚菊 , 趙恒章 , 等 . 激光沖擊對 Ti834 合金殘余應力及顯微組織的影響 [J]. 稀有金屬材料與工程 , 2019, 48(11):3535–3540.

ZAN Yaoxu, JIA Weiju, ZHAO Hengzhang,et al. Effect of laser shock processing on residualstress and microstructure of Ti834 titaniumalloy[J]. Rare Metal Materials and Engineering,2019, 48(11): 3535–3540.

[107] 孫汝劍 , 李劉合 , 朱穎 , 等 . 激光沖擊強化對 TC17 鈦合金微觀組織及拉伸性能的影響 [J]. 稀有金屬材料與工程 , 2019, 48(2):491–499.

SUN Rujian, LI Liuhe, ZHU Ying, et al.Effect of laser shock peening on microstructureand tensile properties of TC17 titanium alloy[J].Rare Metal Materials and Engineering, 2019,48(2): 491–499.

通訊作者:孫玉利,教授,博士生導師,工學博士,主要研究方向為精密與超精密加工技術、航空航天復雜結構件精密光整加工技術與裝備、現代表面工程技術。

相關鏈接