引言

高強鋼在建筑、汽車、航空航天、軌道交通等眾多領域的廣泛的應用,引起越來越多科研人員的關注。陳守關等[1]研究了鈦強化對700MPa高強耐候鋼性能的影響及改進。羅許等[2]研究了析出粒子對鈦微合金化高強鋼奧氏體晶粒長大的影響。楊躍標等[3]研究了鈦微合金化高強鋼的組織性能及強化機制。李立銘等[4]進行了鈦微合金化高強鋼含Ti第二相的熱力學計算。霍向東等[5−6]介紹了鈦微合金化高強鋼的研究與發展,并研究了鈦微合金化高強鋼的再結晶規律。田星等[7]研究了CSP流程鈦微合金化高強鋼的第二相粒子析出行為。鄭萬等[8]研究了含鈦高強鋼中夾雜物析出行為研究。吳京戎[9]探討了連續冷卻過程中高強度建筑用微鈦合金鋼相變問題探討。但是,目前關于含鈦建筑高強鋼的耐腐蝕性能、耐磨損性能研究還較少,鈦添加后對建筑高強鋼耐腐蝕性能和耐磨損性能的影響還需要進一步的研究分析。為此,筆者進行了Fe-Si-Mn-C-Ti系新型含鈦建筑高強鋼顯微組織、耐腐蝕性能和耐磨損性能的測試與分析,并研究了合金元素鈦含量對建筑高強鋼顯微組織和耐腐蝕性能和耐磨損性能的影響規律。

1、試驗材料和方法

1.1試驗材料

以不添加合金元素鈦以及添加不同含量合金元素鈦的Fe-Si-Mn-C-Ti系建筑高強鋼為試驗對象,各試驗鋼的化學成分見表1。

各試驗鋼的主要制備工藝流程:第一步準確稱量原料(碳塊、錳鐵、硅鐵、鈦鐵、生鐵);第二步,在高純氬氣保護下,于GP-35A型高頻感應熔煉爐中進行熔煉,要密切注意爐料熔化情況,不斷加料并及時、不斷地松動爐料,使其平穩下降至熔池中,保持熔化順行;在爐料全部熔化前進行造渣,以免鋼水嚴重氧化;第三步,爐料全部熔化后,測溫、取樣,根據爐前鋼樣分析結果,配入合金料,同時用硅鐵及復合脫氧劑進行脫氧,待成分合格后進入下一步操作;第四步,當溫度升到1500℃左右時,扒掉爐渣,取樣進行化學成分檢測,根據爐前鋼樣分析結果,對化學成分進行調整以達到試驗鋼所需化學成分;第五步,在自制模具中鑄成所需鋼錠,尺寸為200mm×80mm×80mm;第六步,去除鋼錠表面氧化皮后將其置于馬弗爐中進行1300℃×4h均勻化處理,然后空冷;第七步,在Ø550mm二輥可逆熱軋試驗軋機上將其熱軋成8mm厚的試驗鋼板。

1.2試驗方法

顯微組織及物相分析:在試驗鋼中部切取30mm×30mm×8mm方形金相試樣,先經過金相磨制、拋光,然后用5%硝酸-乙醇溶液腐蝕15s,再立即沖洗并吹干。顯微組織分析用JSM6510型掃描電鏡,物相分析用X’PertPRO分析儀,掃描速度為4°/min,掃描范圍10°~90°。

耐腐蝕性能測試:在試驗鋼中部切取10mm×10mm×8mm方形腐蝕試樣,以三電極體系(試驗鋼為工作電極、甘汞電極為參比電極、鉑電極為輔助電極),在CS360型電化學工作站中進行試驗鋼的電化學腐蝕試驗,腐蝕溶液為5%氯化鈉水溶液,掃描速度1mV/s。試驗前,先恒電位極化3min以有效去除試驗鋼表面氧化物等雜質。試驗后置于JSM6510型掃描電鏡下觀察試樣的表面腐蝕形貌。

耐磨損性能測試:在試驗鋼中部切取Ø30mm×8mm圓柱形磨損試樣,在MMW-1型摩擦磨損試驗機上進行室溫磨損試驗,磨輪轉速350r/min、相對滑動速度90mm/min、對磨材料為45#鋼、試驗時間10min。同時記錄試樣磨損體積,以此表征試樣的耐磨損性能。磨損體積越小,試樣耐磨損性能越好;反之,磨損體積越大,試樣耐磨損性能越差。

2、試驗結果及討論

2.1顯微組織

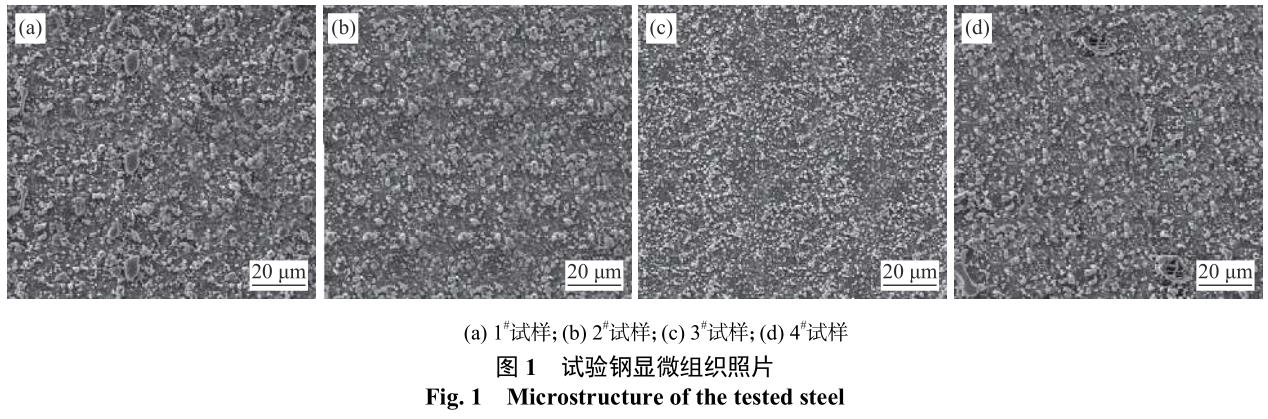

不添加鈦以及添加不同含量鈦的試驗鋼顯微組織如圖1所示。從圖1可知,合金元素鈦的添加有助于細化試驗鋼的內部晶粒,鋼中碳化物較為粗大。

隨著鈦含量的增加,試驗鋼內部晶粒尺寸表現出先減小后增大的變化趨勢,鋼中碳化物呈現出較為明顯的差異。與不添加鈦(圖1a)相比,合金元素鈦含量較低(0.02%,圖1b)時,試驗鋼的內部組織有一定程度的細化,鋼中碳化物顆粒有所細化,但細化效果不明顯;當鈦含量增至0.06%(圖1c)時,試驗鋼的內部組織得到明顯細化,鋼中碳化物顯著細化、以細小顆粒呈彌散分布;當鈦含量進一步增至0.15%(圖1d)時,試驗鋼的內部組織非但沒有進一步細化,反而有所粗化,鋼中碳化物尺寸有所增大且出現了一些有著尖銳棱角的較大碳化物顆粒。由此可以看出,合金元素鈦含量過低或過高都不利于細化試驗鋼的內部組織。

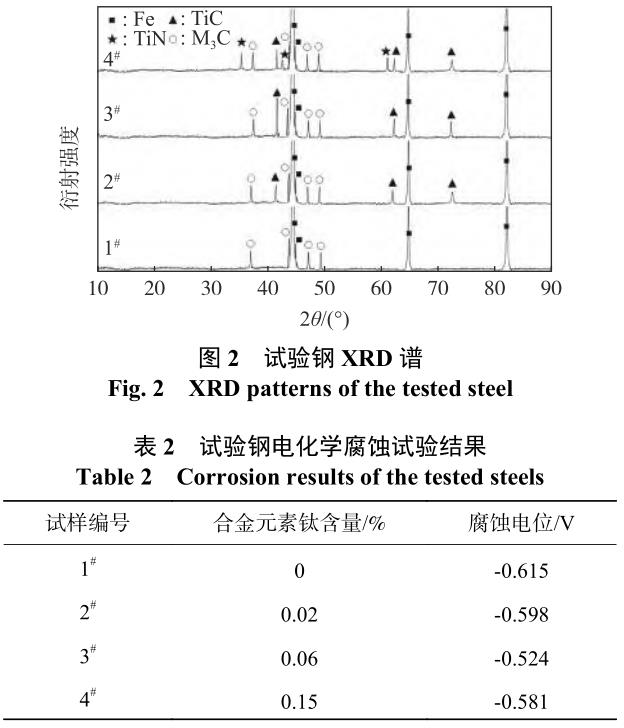

不添加鈦以及添加不同含量鈦的試驗鋼XRD譜如圖2所示。從圖2可知,不添加鈦(圖2a)時,試驗鋼中由基體Fe和M3C碳化物組成。當在鋼中添加較低含量的鈦0.02%,圖2b)時,試驗鋼由基體Fe、TiC和M3C碳化物組成。當鈦含量增至0.06%(圖2c)時,試驗鋼仍由基體Fe、TiC和M3C碳化物組成,但TiC衍射峰強度比鈦含量0.02%時明顯增強。當鈦含量進一步增至0.15%(圖2d)時,試驗鋼由基體Fe、TiC、TiN和M3C碳化物組成。

2.2耐腐蝕性能

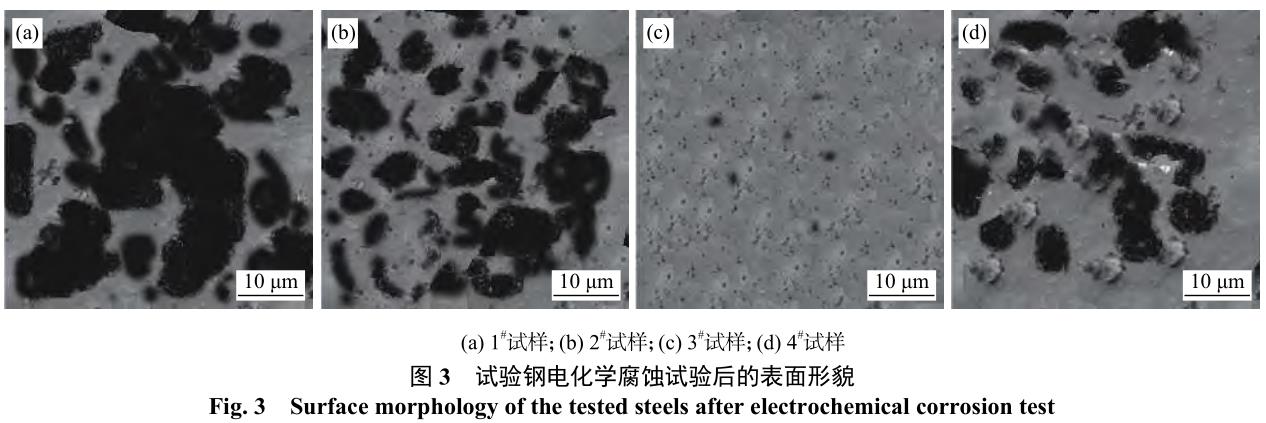

不添加鈦以及添加不同含量鈦的試驗鋼電化學腐蝕試驗結果如表2所示。從表2可知,合金元素鈦的添加有助于促使鋼的腐蝕電位正移,提高鋼的耐腐蝕性能。并且隨著鈦含量的增加。試驗鋼的腐蝕電位表現出先正移后負移的變化趨勢,鋼的耐腐蝕性能先提高后下降。與不添加鈦(1#試樣)相比,鈦含量較低(0.02%,2#試樣)時,試驗鋼的腐蝕電位正移了17mV,耐腐蝕性能稍有提高;當合金元素鈦含量增至0.06%(3#試樣)時,試驗鋼的腐蝕電位正移了91mV,耐腐蝕性能顯著提高;當合金元素鈦含量進一步增至0.15%(4#試樣)時,試驗鋼的腐蝕電位僅正移了34mV,耐腐蝕性能非但沒有進一步提高,反而有所下降。

不添加鈦以及添加不同含量鈦的試驗鋼電化學腐蝕后的表面形貌如圖3所示。從圖3可知,不添加鈦(圖3a)時,試驗鋼電化學腐蝕后表面出現較多的團狀腐蝕坑,腐蝕現象較為明顯、腐蝕較為嚴重。當在鋼中添加較低含量的鈦(0.02%,圖3b)時,試驗鋼電化學腐蝕后表面團狀腐蝕坑稍有減小,但腐蝕現象仍較為明顯。當鈦含量增至0.06%(圖3c)時,試驗鋼電化學腐蝕后表面沒有明顯的團狀腐蝕坑,僅有細小的點狀腐蝕,腐蝕現象明顯減弱,鋼的耐腐蝕性能明顯改善。當鈦含量進一步增至0.15%(圖3d)時,試驗鋼電化學腐蝕后表面除細小的點狀腐蝕外,還有少量的團狀腐蝕坑出現,鋼的耐腐蝕性能較鈦含量0.06%時有所下降。

2.3耐磨損性能

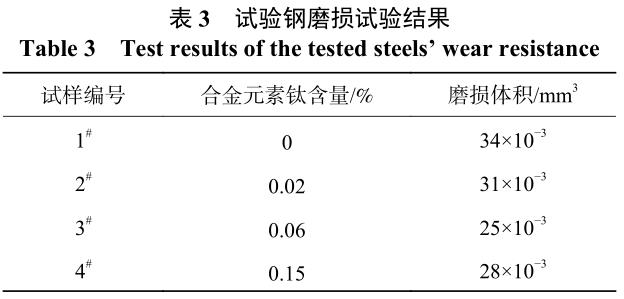

不添加合金元素鈦以及添加不同含量合金元素鈦的試驗鋼磨損試驗結果如表3所示。從表3可知,與不添加合金元素鈦相比,合金元素鈦的添加有助于減小試驗鋼的磨損體積,提高試驗鋼的耐磨損性能。此外,從表3可以看出,隨著鈦含量的增加。試驗鋼的磨損體積表現出先減小后增大的變化趨勢,鋼的耐磨損性能先提高后下降。與不添加合金元素鈦(1#試樣)相比,合金元素鈦含量較低(0.02%,2#試樣)時,試驗鋼的磨損體積減小了3×10-3mm3,耐磨損性能稍有提高;當合金元素鈦含量增至0.06%(3#試樣)時,試驗鋼的磨損體積減小了9×10-3mm3,耐磨損性能顯著提高;當合金元素鈦含量進一步增至0.15%(4#試樣)時,試驗鋼的磨損體積減小了6×10-3mm3,耐磨損性能非但沒有進一步提高,反而有所下降。

由此可以看出,建筑高強鋼中添加合金元素鈦,有助于細化組織,提高試驗鋼的耐腐蝕性能和耐磨損性能。但鋼中鈦含量過低或過高,都不利于改善試驗鋼的耐腐蝕性能和耐磨損性能。這主要是因為鋼中添加的合金元素鈦主要起到沉淀強化作用[4,7−9]。

當鋼中鈦含量過低(0.02%)時,鋼中形成的TiC(碳化鈦)較少,不足以起到較強的沉淀強化效果,難以有效改善試驗鋼的耐腐蝕性能和耐磨損性能。當鋼中鈦含量增至0.06%時,鋼中形成了細小、彌散分布的TiC,充分發揮了沉淀強化作用,從而顯著改善試驗鋼的耐腐蝕性能和耐磨損性能。但是當鋼中鈦含量進一步增大到0.15%時,鋼中除了形成細小的TiC以外,還形成了較為粗大的、帶尖銳棱角的TiN(氮化鈦)。由于這些有尖銳棱角的粗大TiN存在,0.15%鈦含量的試驗鋼在電化學腐蝕中更易被腐蝕液侵蝕,在室溫磨損過程中很容易被磨損,從而使得0.15%鈦含量試驗鋼的耐腐蝕性能和耐磨損性能非但沒有隨著鈦含量增加而進一步提高,反而有所下降。由此可以看出,為了獲得理想的建筑高強鋼耐腐蝕性能和耐磨損性能,鋼中鈦含量不宜過多也不易過低。

3、結論

1)Fe-Si-Mn-C建筑高強鋼中添加合金元素鈦,有助于細化內部組織,提高試驗鋼的耐腐蝕性能。

與不添加合金元素鈦相比,添加0.06%合金元素鈦含量時,試驗鋼的腐蝕電位正移91mV,磨損體積減小9×10-3mm3,耐腐蝕性能和耐磨損性能顯著提高。

2)隨鋼中鈦含量從0逐步增至0.15%,Fe-Si-Mn-C-Ti系建筑高強鋼的內部組織先細化后粗化,腐蝕電位先正移后負移,耐腐蝕性能先提高后下降;磨損體積先減小后增大,耐磨損性能先提高后下降。

3)不添加合金元素鈦時,Fe-Si-Mn-C試驗鋼中由基體Fe和M3C碳化物組成。當合金元素鈦含量0.02%~0.06%時,試驗鋼由基體Fe、TiC和M3C碳化物組成。當合金元素鈦含量0.15%時,試驗鋼由基體Fe、TiC、TiN和M3C碳化物組成。

參考文獻

[ 1 ]Chen Shouguan, Wang Li, Li Xiaolin, et al. Effect of titanium strengthening on mechanical properties of 700 MPa grade high strength weathering steel and its improvement[J]. China Metallurgy, 2016,(3):17−21.

(陳守關, 王莉, 李曉林, 等. 鈦強化對700 MPa 高強耐候鋼性能的影響及改進[J]. 中國冶金, 2016,(3):17−21.)

[ 2 ]Luo Xu, Yang Caishui, Kang Yonglin, et al. Effect of precipitates on the austenite grain growth of titanium microalloyed high performance steel[J]. Journal of University of Science and Technology Beijing, 2016,38(2):230−234.

(羅許, 楊財水, 康永林, 等. 析出粒子對鈦微合金化高強鋼奧氏體晶粒長大的影響[J]. 工程科學學報, 2016,38(2):230−234.)

[ 3 ]Yang Yuebiao, Deng Shen, Fan Lei, et al. Microstructure, mechanical properties and strengthening mechanism of Ti microalloyed high strength steel[J]. Iron & Steel, 2019,54(10):72−79.

(楊躍標, 鄧深, 樊雷, 等. 鈦微合金化高強鋼的組織性能及強化機制[J]. 鋼鐵, 2019,54(10):72−79.)

[ 4 ]Li Liming, Feng Yunli, Yang Lina. Thermodynamic calculation of Ti-containing second phase in Ti microalloyed high strength steel[J]. Iron Steel Vanadium Titanium, 2019,40(1):118−122.

(李立銘, 馮運莉, 楊麗娜. 鈦微合金化高強鋼含Ti第二相的熱力學計算[J]. 鋼鐵釩鈦, 2019,40(1):118−122.)

[ 5 ]Huo Xiangdong, Xia Jinian, Li Liejun, et al. Research and development of titanium microalloyed high strength steel[J]. Iron Steel Vanadium Titanium, 2017,38(4):105−112.

(霍向東, 夏繼年, 李烈軍, 等. 鈦微合金化高強鋼的研究與發展[J]. 鋼鐵釩鈦, 2017,38(4):105−112.)

[ 6 ]Huo Xiangdong, Hou Liang, Li Liejun, et al. Recrystallization of titanium micro-alloyed high strength steel[J]. Transactions of Materials and Heat Treatment, 2017,38(4):119−125.

(霍向東, 侯亮, 李烈軍, 等. 鈦微合金化高強鋼的再結晶規律[J]. 材料熱處理學報, 2017,38(4):119−125.)

[ 7 ]Tian Xing, Zhu Guoming, Kang Yonglin, et al. Precipitation behavior of Ti-microalloyed high-strength steel by CSP process[J]. Journal of University of Science and Technology Beijing, 2015,(1):42−49.

(田星, 朱國明, 康永林, 等. CSP流程鈦微合金化高強鋼的第二相粒子析出行為[J]. 北京科技大學學報, 2015,(1):42−49.)

[ 8 ]Zheng Wan, Qu Yong, Fu Xuehao, et al. Inclusion precipitation behaviors in Ti-containing high strength steel[J]. Journal of Wuhan University of Science and Technology(Natural Science Edition), 2017,40(3):161−166.

(鄭萬, 瞿勇, 付學好, 等. 含鈦高強鋼中夾雜物析出行為研究[J]. 武漢科技大學學報(自然科學版), 2017,40(3):161−166.)

[ 9 ]Wu Jingrong. Discussion on phase transformation of high strength trace-Ti alloy steel in continuous cooling process[J].Foundry Technology, 2016,37(3):427−429.

(吳京戎. 連續冷卻過程中高強度建筑用微鈦合金鋼相變問題探討[J]. 鑄造技術, 2016,37(3):427−429.)

無相關信息b156.cn

巨偉鈦業手機網