電子工業經歷了由電子管、半導體集成電路及超大規模集成電路的發展歷程,對人類社會的各個方面帶來革命性的沖擊。在集成電路的制程中,各類元件如二極管、三極管、電阻器及電容器等均是在硅片上形成,這些器件需要用導線(電極)連接起來或用絕緣材料隔開[1]。用于導線或電極的材料有如下要求:低電阻、低電遷移性、對硅基體有好的附著性、易鍵合和易形成膜等。金的優良性能正好能滿足上述要求。在電子行業中用于引線、靶材及焊料的金或金合金的原材料中,如果用 99.999%(質量分數,下同)的金代替 99.99%的金則會使材料的可焊性、半導體特性及穩定性等有很大的改善。高純金濺射靶材作為電子工業領域各類芯片及集成電路中電極薄膜層制備的關鍵源材料,當電子芯片持續向輕、薄、短、小及高密度方向發展時,對缺陷的容忍度也相對降低,隨著集成電路器件密集度的提高,單位芯片的面積也越來越小,原本不會影響良率的缺陷變成了良率的致命殺手,因此,對高純金靶材的純度、晶粒尺寸及均勻性、微觀組織結構的穩定性等均提出了更高的要求[2-4]。

本文對電子行業用高純金靶材的原料雜質元素控制技術、結構設計、微結構調控及綁定技術等的研究現狀進行綜述,并提出高純金靶材行業所面臨的問題和今后的研究方向。

1、高純金的提純技術

高純金(質量分數≥99.999%,簡稱 5N)的提純技術源于電子、航空航天、半導體集成電路等行業的快速發展對鍵合絲材、內引線材料、靶材及焊合材料等導電、導熱及抗腐蝕性能及穩定性的要求。

本文所述的高純金的提純技術主要是指以粗金(金含量在 90%以上)及低純度金(99%~99.99%)為原料通過物理或化學的方法獲取純度在 99.999%以上的金原料,不包括從金礦或金廢料中提取金的技術。

高純金提純技術文獻報道[5-11]較多,本文不一一列舉。高純金的提純技術主要包括化學還原法、溶劑萃取法以及電解法,3 種方法各有利弊。行業普遍認為[12]電解法因其具有產品純度穩定、易實現規模化生產、制備過程污染小等優點,會成為今后重要的發展方向。

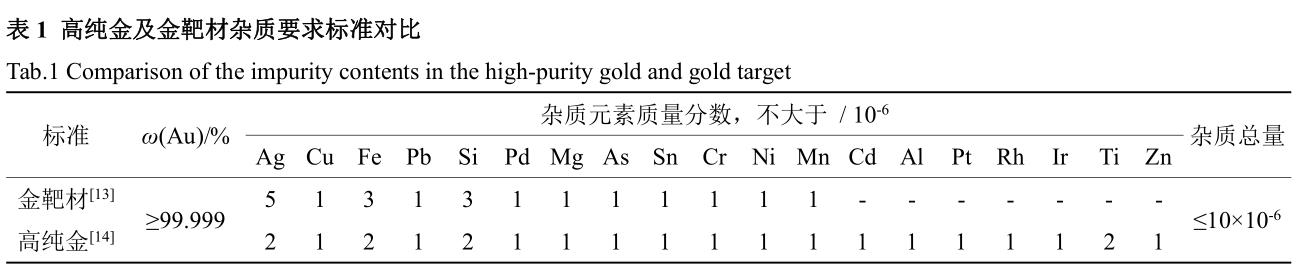

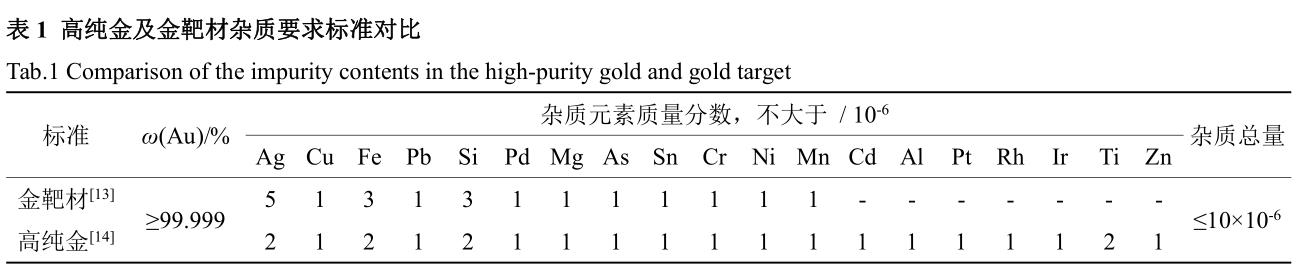

2009 年我國發布了《金靶材》的國家標準[13],2010 年又發布了《高純金》國家標準[14],二者對比如表 1 所列。

由表 1 可見,5N 金靶材標準與 5N 高純金標準在雜質元素數量及限量有一定的差別。但根據 2013年工信部發布的《電子薄膜用高純金屬濺射靶材純度等級及雜質含量分析和報告標準指南》[15],電子薄膜行業特別是集成電路領域對氣體元素(C、S、O、N、H 等)及放射性元素(U、Th 等)都進行了明確的規定,此外,電子薄膜領域對高純金靶材中堿金屬(Na、K 等)也有嚴格要求。但由于現有《金靶材》國家標準[13]對電子薄膜領域用 5N 金靶材雜質元素的要求偏低或者不夠全面,容易誤導行業內相關企業不對上述氣體元素、堿金屬和放射性元素進行控制,這一誤解可能影響我國高純金靶材在高端集成電路領域的推廣和應用。

基于上述分析,本文作者呼吁行業內相關企業、學者加緊落實對電子薄膜領域用 5N 高純金及金靶材標準的制訂或修訂,指導行業內科研單位、企業在發展高純金提純技術和高純金靶制備工藝的過程中規范相關雜質元素的控制。

2、高純金靶的制備工藝技術

高純金靶的制備與傳統的金加工工藝基本一致,即選用 4N 或 5N 等高純金原料,通過熔鑄、塑性加工及熱處理相結合的方式制備靶材坯料,隨后經過精密機械加工及綁定(Bonding)等工藝獲得客戶需要的金濺射靶材。但與常規的金制品不同的是,靶材除了對純度有要求外,對組織結構均勻性、一致性和批次穩定性都有極高的要求。

2.1 高純金靶的結構設計

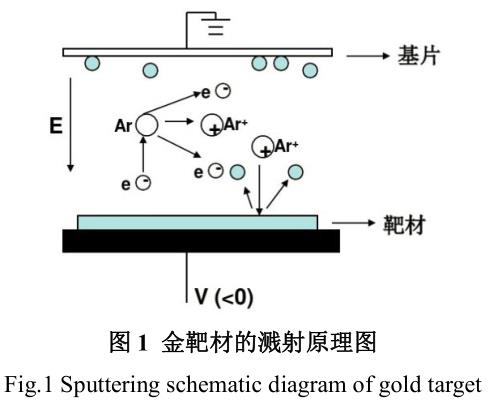

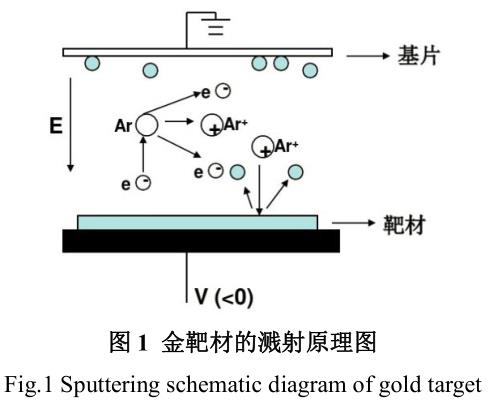

在電子薄膜領域,金薄膜主要通過磁控濺射工藝獲得,金靶材的濺射原理如圖1所示。

金靶材作為陰極,電子在加速電壓的作用下與濺射腔體中的氬原子發生碰撞,電離出大量的 Ar+和電子。電子飛向基片,Ar+在電場作用下加速轟擊金靶材,濺射出大量的金原子,呈中性的金原子沉積在基片上成膜。在濺射過程中,由于磁場的存在,電子受磁場洛倫茲力的作用,被束縛在靠近靶面的等離子體區域內,并在磁場作用下圍繞靶面做圓周運動。陰極磁場與靶材磁場的綜合作用決定了靶材被濺射的區域與路徑。金在 7.8~975 K 的溫度范圍內磁化率僅為(-0.141~-0.143)×10-6

cm3/g[1],且具有優良的導電性和良好的高溫抗氧化性能。因此,在常規的濺射過程中沒有磁性,金靶材的濺射區域與路徑只與磁控濺射設備陰極磁場有關。

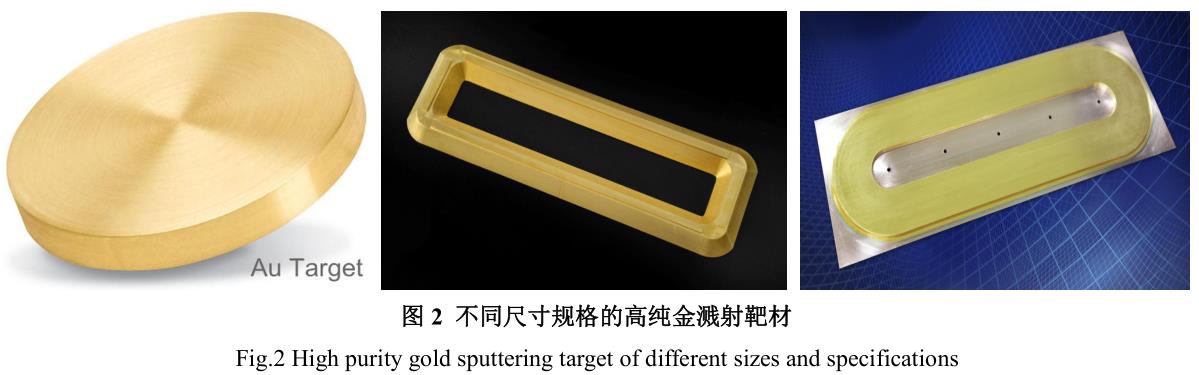

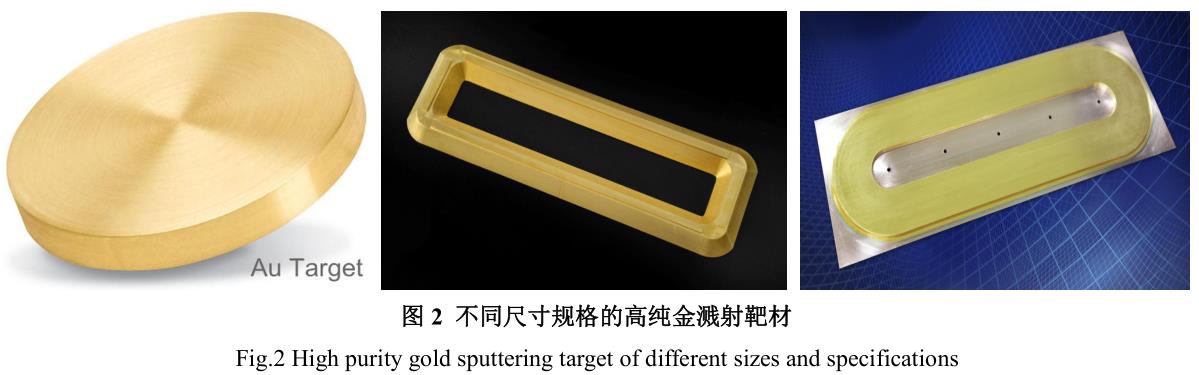

為了降低成本、節約金的用量,金靶材的結構設計主要依據磁控濺射設備陰極的磁場結構,靶材形狀須與所用濺射設備匹配。半導體領域 4~12 英寸晶圓用的磁控濺射設備主要包括 Varian XM 90;Quantum;PE 4410、4450;Anelva 1051,AMAT;Endura,Blazer;MRC-Upsilon 等。由于靶材在整個半導體產業鏈中所占的成本不超過3%,濺射設備的制造商不會專門針對金靶材來設計陰極,設備陰極不會專門用于金靶材的濺射。靶材供應商為了提高市場競爭力,根據客戶濺射設備陰極磁場進行不同的結構設計,常見金靶材主要以圓靶、平面靶材和異形靶材為主,如圖2所示。

為了提高靶材的利用率,國內外都在推廣可圍繞固定的條狀磁鐵組件旋轉的空心圓管型濺射靶材,此種靶材靶面 360°都可被均勻刻蝕,利用率可由通常的 20%~30%提高到 75%~80%[16-18]。

2.2 高純金靶的微結構調控技術

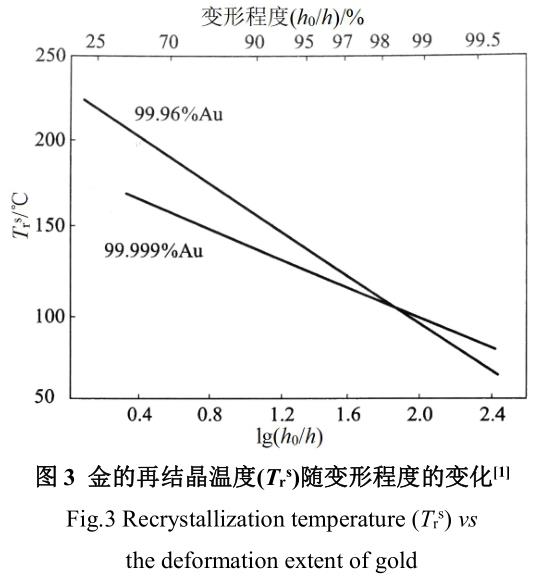

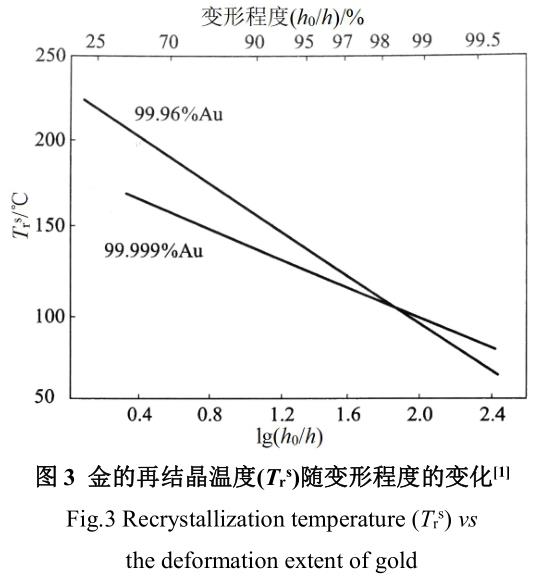

金是延展性最好的金屬:通過鍛造和軋制,不需任何中間退火,可將金制作成厚 50~100 nm 的箔材 。 其 延 伸 率 約 18.6 萬 倍 , 換 算 成 壓 縮 率 為99.9996%。金作為典型的面心立方結構,且堆垛層錯能比銀和鎳等面心立方金屬更低,卻具有如此優異的延展性,主要是由于其具有非常好的抗氧化性能。金在塑性變形過程中形成的位錯很容易從金屬表面消失,而其他金屬由于表面氧化膜的存在將位錯維持在了金屬內部,在大應變條件下變形只能通過亞晶切邊來調節。金的再結晶溫度與其純度和變形量有關[1],圖 3 所示為金的純度和變形程度(試樣原始厚度 h0 和最終厚度 h 的比值)對其再結晶溫度的影響規律。

由圖3可見,在變形程度低于 97%時,低純度金比高純度金有更高的再結晶溫度。當變形程度超過 97%時,低純金的再結晶溫度反而低于高純金,主要由低純金中雜質元素的作用導致原始組織晶粒度不同所致。由于金的再結晶溫度較低,甚至在室溫下高變形度金都會發生回復軟化。

對于高純金的物理、力學(包括延展性、再結晶行為等)性能的研究已經非常成熟,似乎沒有必要圍繞高純金塑性變形過程微結構演變進行系統研究。

本文認為,隨著半導體集成電路中微器件的高密度化和制程的微尺寸化,對高純金靶材微結構的缺陷、擇優取向、均勻性和穩定性都提出了更高的要求,特別是圍繞靶材微觀組織結構差異與薄膜的關聯關系來開展研究很有必要,然而相關的研究很少。

也有研究人員意識到,高純金鑄錠雖然不進行中間退火處理也可以加工到最終形狀,但是不能控制靶材晶粒的粒徑,成為了成膜特性偏移的重要原因。同時提出了冷軋中間環節的兩次熱處理工藝,制備等軸晶靶材。貴研鉑業公司朱勇等[19-20]采用電子背散射衍射(EBSD)技術分析了冷態大塑性變形多向冷軋獲得的高純金靶不同區域的微觀組織、晶界取向差和織構。研究表明:高純金靶材組織由細小的等軸晶組成,平均晶粒尺寸為 192.5~206 nm,樣品在軋制過程中發生再結晶,樣品所測得的織構(110)平行于軋面,軋向不確定,為較弱的織構,多向軋制大大消除了某一方向上的變形織構。

2.3 高純金靶綁定技術

靶材作為濺射工藝的陰極源材料,需要固定在濺射設備的陰極上,同時在濺射過程中需要導電,也會產生一定的熱量。因此,大多數的靶材都需要通過具有一定強度和良好散熱性的材料,如鋁、銅等作為背板起到強度支撐、導電、導熱的作用。靶材與背板的連接稱為綁定(Bonding),是濺射靶材制備技術中非常重要的一個環節。綁定質量直接影響濺射工藝和產品膜的質量。靶材與背板連接的方式通常參考焊接的方法,與傳統焊接不同的是既要考慮復合界面的結合強度,又要保證靶材一側的微觀組織結構不會發生較大的變化,目前通用的綁定技術有機械固定法、釬焊法、擴散焊、電子束焊接法等[21]。具體到金基合金靶材,目前采用較多的是釬焊法、鑲嵌復合法。

2.3.1 釬焊法

目前,金基合金靶材的綁定技術主要選用銅基材料作為背板,選用銦、SnAg 等作為釬焊材料。

由于金與釬焊材料、釬料與銅背板之間良好的浸潤性,金基靶材的釬焊技術相對簡單、成熟,成本低,易于實現,一般不存在浸潤性差、焊合率低等現象。

同時,由于金和銅良好的導電性,在高功率、長時間濺射時,熱量可以及時傳導出去,不存在靶材脫焊、焊料熔化等問題。但是,當過度濺射時,會導致焊料金屬被濺射,污染基片和腔體。對金基靶材而言,釬焊法存在的最大弊端是由于焊料與金的互擴散,導致后階段產品濺射薄膜中易引入焊料金屬,既降低晶圓性能的穩定性和一致性,又降低了靶材的使用率。

2.3.2 鑲嵌復合法

鑲嵌復合法采用機械的方法,運用機械加工溝、槽等工藝技術,實現靶材與背板的機械嵌套式復合。

該方法的優點是不存在焊料的浸潤污染,可極大地提高靶材利用率,但加工工藝相對復雜,對于金基靶材來說,制造成本較高,不適用于 5mm 厚度以下的純金靶材。一是因為純金材質較軟、偏薄,強度不足,難以保證與背板的結合強度;二是由于貴金屬價格高,加工形狀越復雜產生的損耗越大。因此,除非客戶機臺限制,一般不選擇該方法實現金基靶材與背板的焊接。

2.3.3 導電膠焊接法

導電膠焊接法是隨著高溫導電膠技術的發展而興起的。該技術的主要優點是操作簡單,無需考慮靶材與背板的熱膨脹區別,也不需要考慮靶材與焊料的浸潤性,且在常溫下就可以進行。由于不使用金屬焊料,不會對貴金屬靶材產生污染,熔鑄類貴金屬殘靶可直接進行二次回爐使用,大大降低了貴金屬回收及提純的損耗。需要說明的是,導電膠焊接法所用導電膠主要由樹脂等高分子材料組成,整體靶材的導電和導熱性能有所降低。因此,為了改善綁定層的導電、導熱性能,往往需要埋覆一層銅網或銀網,會增加綁定成本。

3、展望

電子薄膜領域用高純金靶材的制備涉及高純金的提純、金鑄錠雜質控制、金靶材結構、金靶材微結構調控、金靶材的綁定焊接等等,是一個系統工程。需要國內從事高純金提純及靶材研發生產機構和不同專業科研工作者通力配合、統籌合作,實現各個環節和鏈條的緊密配合,才能有效保證最終高純金靶材性能的一致性和穩定性,從而加速我國高端集成電路領域用高純金靶材的國產化進程,提升我國高純金濺射靶材國際國內市場競爭力。具體應從如下幾個方面進行努力:

1) 相關行業管理機構應結合現有技術水平,在廣泛征求下游客戶意見的基礎上,進一步修訂、完善高純金原料及靶材的標準和規范,將影響電子薄膜性能的堿金屬元素、放射性元素及氣體元素列入相關標準中,保證高純金靶材上下游行業的技術一致性和穩定性。

2) 在電解法高純金提純技術基礎上,綜合化學還原法和溶劑萃取法的優缺點,根據金原料的來源,發展多元的綜合性高純金提純技術,特別需要在堿金屬元素和放射性元素控制上做進一步研究。

3) 針對集成電路向微型化、高集成化的發展趨勢,加強金薄膜與靶材結構的關聯性研究工作,從優化薄膜性能的角度來指導高純金靶材微結構調控工藝技術。

4) 進一步拓展金靶材的綁定技術,從節約成本與提高靶材利用率的角度出發,發展導電膠焊接技術,在保證靶材與背板的結合強度的前提下,提高靶材利用率,實現殘靶的直接回爐重熔。

5) 相關高純金靶材生產企業加強與磁控濺射設備企業的溝通與交流,從節約成本及精密加工簡約性的角度出發,進一步完善高純金靶材的結構設計,提高自身的市場競爭力。

參考文獻:

[1]趙懷志, 寧遠濤. 金[M]. 長沙: 中南大學出版社, 2003:298-316.

ZHAO H Z, NING Y T. Gold[M]. Changsha: CentralSouth University Press, 2003: 298-316.

[2]尚再艷, 江軒, 李勇軍, 等. 集成電路制造用濺射靶材[J]. 稀有金屬, 2005, 29(4): 97-99.

SHANG Z Y, JIANG X, LI Y J. Sputtering targets used in integrated circuit[J]. Chinese journal of rare metals, 2005,29(4): 97-99.

[3]何金江, 陳明, 朱曉光, 等. 高純貴金屬靶材在半導體制造中的應用與制備技術[J]. 貴金屬, 2013, 34(S1):79-83.

HE J J, CHEN M, ZHU X G, et al. Application and fabrication method of high purity precious metal sputtering targets used in semiconductor[J]. Precious metals, 2013, 34(S1): 79-83.

[4]張勤, 張俊凱, 厲英. 磁控濺射金基合金靶材的制備、應用及發展趨勢[J]. 材料導報, 2014, 28(5): 16-19.

ZHANG Q, ZHANG J K, LI Y. Manufacture, application and trends of gold-base sputtering target alloys[J]. Materials review, 2014, 28(5): 16-19.

[5]吳衛煌. 離心萃取制備高純金的工藝研究[J]. 黃金,2018, 39(6): 50-55.

WU W H. Study on the preparation of high purity gold by centrifugal extraction[J]. Gold, 2018, 39(6): 50-55.

[6]張卜升, 吳永謙, 張科, 等. 高純金、銀制備研究現狀及展望[J]. 稀有金屬與硬質合金, 2017(6): 1-4.

ZHANG B S, WU Y Q, ZHANG K, et al. Research status and prospect on preparation of high-purity gold and silver [J]. Rare metals and cemented carbides, 2017(6): 1-4.

[7]劉文, 譚文進. 高純金制備工藝的研究[J]. 貴金屬,2007, 28(S1): 44-46.

LIU W, TAN W J. Study on the hydrometallurgy processes of high purity gold[J]. Precious metals, 2007,28(S1): 44-46.

[8]李光勝, 王明雙, 馬涌. 化學還原法制備高純金試驗研究[J]. 黃金科學技術, 2015, 23(2): 103-106.

LI G S, WANG M S, MA Y. Experimental study on the preparation of high purity gold by chemical reduction[J].Gold science and technology, 2015, 23(2): 103-106.

[9]孫根榮. 萃取法生產高純金的試驗研究及應用[J]. 福建冶金, 2016, 45(3): 7-11.

SUN G R. Experiment research and application of high-purity gold by extraction[J]. Fujian metallurgy. 2016,45(3): 7-11.

[10] 孫敬韜, 鄧成虎, 王日, 等. 一步法高純金生產工藝開發與產業化[J]. 有色金屬(冶煉部分), 2014(7): 45-48.

SUN J T, DENG C H, WANG R, et al. Process development and industrialization for production of high purity gold with one-step process[J]. Nonferrous metals (Extractive metallurgy), 2014(7): 45-48.

[11] 田小青, 戚小京. 一種濕法精煉高純金的新工藝:CN1237644[P]. 1999-12-08.

TIAN X Q, QI X J. New process for refining high-purity gold by wet method: CN1237644[P]. 1999-12-08.

[12] 柳旭, 張國清, 陳怡蘭, 等. 國內電解精煉法制備高純金綜述[J]. 貴金屬, 2017, 38(4): 87-94.

LIU X, ZHANG G Q, CHEN Y L, et al. Review on production status in China of high-purity gold by electro-refining[J]. Precious metals, 2017, 38(4): 87-94.

[13] 全國有色金屬標 準化技術委員會. 金靶材 : GB/T23611-2009[S]. 北京: 中國標準出版社, 2009.

SAC/TC 243. Gold target: GB/T 23611-2009[S]. Beijing:Standards Press of China, 2009.

[14] 全國黃金標準化技術委員會. 高純金: GB/T 25933-2010[S]. 北京: 中國標準出版社, 2010.

SAC/TC 379. High-purity gold: GB/T 25933-2010[S].Beijing: Standards Press of China, 2010.

[15] 全國有色金屬標準化技術委員會. 電子薄膜用高純金屬濺射靶材純度等級及雜質含量分析和報告標準指南:YS/T 935-2013[S]. 北京: 中國標準出版社, 2014.

SAC/TC 243. Standard guide for analysis and reporting the impurity content and grade of high purity metallic sputtering targets for electronic thin film applications:YS/T 935-2013[S]. Beijing: Standards Press of China,2014.

[16] 汪天龍, 邱清泉, 靖立偉, 等. 圓形復合式磁控濺射陰極設計及其放電特性模擬研究[J]. 物理學報, 2018,67(7): 070703.

WANG T L, QIU Q Q, JING L W, et al. Design of circular composite sputtering cathode and simulation of its discharge characteristics[J]. Acta physica sinica. 2018, 67(7): 070703.

[17] 張慶豐, 范曉鵬, 李貴成, 等. 一種新型磁控濺射靶材:CN204138753U[P]. 2015-12-04.

ZHANG Q F, FAN X P, LI G C, et al. Novel magnetron sputtering target material: CN204138753U[P].2015-12-04.

[18] 陳長琦, 郭江濤, 方應翠, 等. 矩形平面磁控濺射陰極的磁場模擬及結構設計[J]. 真空, 2008, 45(3): 65-69.

CHEN C Q, GUO J T, FANG Y C, et al. Simulation of magnetic field and structural design of rectangularly plane target cathode for magnetron sputtering[J]. Vacuum, 2008, 45(3): 65-69.

[19] 陽岸恒, 朱勇, 鄧志明, 等. EBSD 研究高純金濺射靶材的微觀組織與織構[J]. 貴金屬, 2014, 6(3): 45-48.

YANG A H, ZHU Y, DENG Z M, et al. Investigation on microstructure and texture in high pure gold sputtering targets by EBSD[J]. Precious metals, 2014, 6(3): 45-48.

[20] 朱勇, 陽岸恒, 張濟祥, 等. 運用電子背散射衍射技術研究高純金濺射靶材的微觀組織與織構[J]. 有色金屬工程, 2016, 6(1): 5-8.

ZHU Y,YANG A H, ZHANG J X, et al. Microstructureand texture investigation of sputtering target materials of high purity gold by EBSD[J].Nonferrous metals engineering, 2016, 6(1): 5-8.

[21] 雷繼鋒. 集成電路制造用濺射靶材綁定技術相關問題研究[J]. 金屬功能材料, 2013(1): 48-53.

LEI J F. Research on bonding technology of sputtering target for IC manufacturing process[J]. Metallic functional material, 2013(1): 48-53.

相關鏈接