金屬平衡管理是反映企業技術、管理和檢測水平的綜合性基礎管理工作[1]。為了及時反映生產情況,并根據實際生產情況進行合理的計劃調整,工廠人員應定期對生產材料和 成品進行檢查和分析,以滿足金屬平衡報告所反映的投入與產出之間的平衡關系。庫存數據直接或間接來自生產現場,因此可以直接反映生產情況,對后續建模分析、生產計劃優 化、配置調度等都有重要意義[2,3]。通過探討金屬平衡的形式和編撰方法,可以在實際生產中有效避免上述問題。

1、 鈦(合金)加工材金屬平衡研究的特點

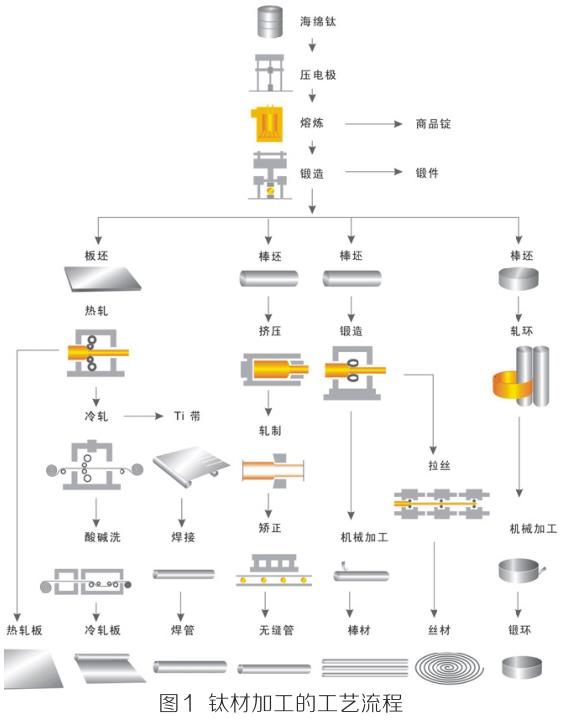

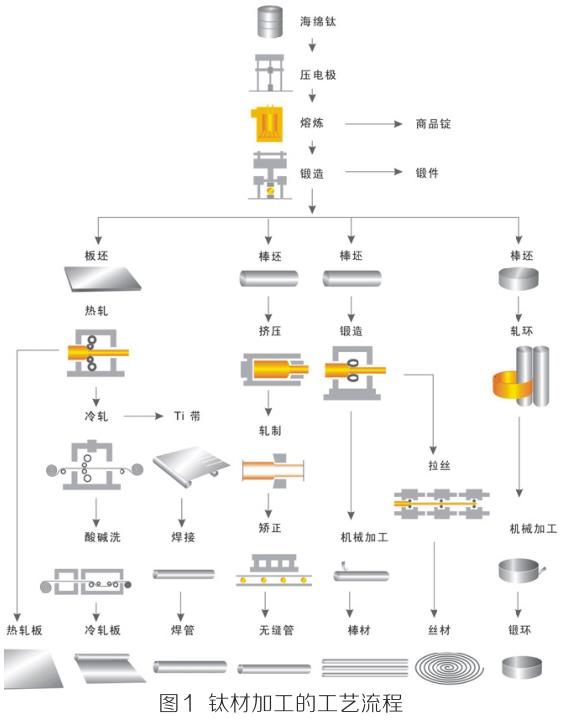

鈦(合金)材生產加工的一般工藝流程如圖 1 所示,鈦加工材的產品種類繁多,工藝復雜,生產流程長,難以查詢原始記錄,因而存在問題也較多。鈦材生產工藝可分為熔鑄 和壓力加工兩個生產階段。熔鑄階段投入的原料復雜多樣,而產出的半成品——錠坯較為簡單 ;壓力加工階段,投入的原料(錠坯)較為簡單,而產出的最終產品有板材、棒材、鍛件、管材、帶材、型材、箔材、絲材等。鈦合金異形件、鈦定制件等鈦加工材料在生產過程中有很大的差異,金屬材料的消耗水平也有很大差異。因此,鈦加工材料金屬平衡表的研究不僅要用一般方法進行,還應結合實際情況進行。

2 、鈦(合金)加工材金屬平衡表的基本形式及類型

金屬平衡表分收(產)支(投)存平衡表和投入產出平衡表兩種基本形式。

2.1 收 (產)支 (投)存平衡表

收支存平衡表是從企業加強各種金屬物料管理的需要出發進行編制的。金屬物料包括原料(中間合金)、半成品、返回品、在制品、回收品等。根據企業物料管理權限,可以 先車間編制,再全廠綜合匯總,也可以由全廠直接統一編制。

表的主詞欄為各種物料名稱,如以某鈦企業熔鑄車間為例,其物料為:海綿鈦、中間合金、成品錠、半成品錠、車屑、冒口、熔鎦飛邊等。其中還可進一步按物料等級、鑄錠牌號 進行細分。表的賓詞欄為收(產)支(投)存的各項指標。如:本期收入(產出)、本期支付(投入)、期初庫存、期末庫存以及盤虧、盤盈欄等幾項。

如果從倉庫管理角度來說,收入與支出都是同一種物料,那么直接利用收、支、存指標之間的關系就可進行金屬物料的平衡,這是一個靜態平衡。但從生產車間來說,收入與支付不一定是同一種物料(生產過程發生變化)。由于投入、產出都包含于車間收入、支付過程中,因此使收入和支付的實物狀態也發生了變化。變化流程是 :車間在“期初庫存”前提下,報告期“收入”A 物料,將 A 物料“投入”生產,同期“產出”B 種物料,流轉到下一車間(工序)或入庫作為“支付”,增加或減少“期末庫存”。所以同一物料的平衡,不是投入與產出的平衡,也不是收入與支付的平衡,而是收入與投入和產出與支付之間的平衡。這兩種不同物料的平衡,通過投入與產出的轉化聯系起來,是個統一的完整的平衡關系,體現了車間生產過程與原料過程的統一。

對車間來說,收入和產出都是物料增加和減少的平衡,即 :期初庫存+本期增加=本期減少+期末庫存。從車間管理的角度看,收入和支出是對外關系,投入和產出是內部關系,在這里投入與產出是聯結兩種關系的紐帶,最終還是反映了車間對外收入與付出的關系。因此,該表仍稱作收(產)支(投)存平衡表,而不是投入產出平衡表,因為同一種物料,不可能既收入又產出,既付出又投入,因此在同一欄里可以填寫收入與產出、付出與投入。在使用時需要區別對待不同物料。

由于車間和全廠的總體范圍不同,各種物料的含義和它們在收入(產出)、付出(投入)各個指標中的表現是不同的,從原料與成品角度看,車間與整個全廠的概念相同,使用的 指標也一致,但返回品、回收品、在制品、半成品等中間產品,在車間和全廠的理解與表現就不完全一樣。

2.2 投入產出平衡表

2.2.1 投入產出平衡表的結構

投入產出平衡表是以生產設備為中心,反映投入的原料與產出的產品(成品、半成品)的金屬平衡關系。

主詞欄為反映金屬平衡關系的各項指標,具體包括 :①投(裝)入量 ;②期初在制品,返回品結存量 ;③期末在制品、返回品結存量 ;④產出的回收品 ;⑤本期金屬消耗量 ; ⑥成品(半成品)產量 ;⑦金屬損失量。

各項指標的平衡關系為 :① + ② - ③ - ④ = ⑥ + ⑦金屬消耗量 = ① + ② - ③ - ④金屬損失 = ⑤ - ⑥賓詞欄可按統計報表制度中報告期的要求,將指標分為當月和累計兩部分,有的還可進一步按合金成分分組,如鈦坯錠生產消耗的各種金屬物料,可分為海綿鈦和中間合金兩部分,也可按鈦(合金)鑄錠不同牌號分,這樣在總的實物量平衡基礎上,又可按不同的金屬成份和產品的不同牌號進行平衡。

2.2.2 投入產出平衡表的編制

一般以工序(生產階段)為基礎進行平衡,再將整個生產過程綜合起來,從最初投入的金屬原料出發,按企業最終產品進行平衡。因此投入產出平衡表的編制,可從兩方面進 行,一是按生產車間進行編制,二是按企業最終產品編制,兩種平衡表的基本格式一致,但投入產出的具體內容不同。

(1)按車間編制 :其投入產出的全部物料,按實際的實物名稱填寫,包括返回品、回收品、半成品等中間產品在內。如該熔鑄車間投入的物料,除海綿鈦、中間合金,還包括企 業和本車間的返回處理的廢雜物(如鈦屑、冒口、錠底、板條、料頭等),產出的半成品為鈦坯錠 ;鍛造車間投入鈦坯錠,產出各種板材、棒材、鍛件,包括來料加工的商品板坯 和生產自用的板坯 ;板材車間投入的板坯,產出各厚度規格的板材、帶材和來料加工的商品板材。總之,按車間在報告期實際投入的全部物料和產出的全部產品計算。這樣各個車 間無論從實物量還是金屬量,都能做到投入產出的平衡。但全廠匯總時,不能簡單的將各車間的資料相加,必須扣除返回品、回收品和生產自用的半成品在各車間的重復計算,才 能進行全廠投入產出的平衡。通過這一平衡關系,把車間內物料變化和車間之間的聯系都反映出來了,是對生產系統的一個全面反映。

(2)按企業最終產品編制 :從最終產品(成品)角度編制,將投入的所有半成品都折算成原料的金屬量計算。如該廠最終產品為鈦板和對外加工的帶坯(不含生產自用的板坯和鈦坯錠),投入的半成品為鈦板坯和鈦坯錠,都要折算成新投入的金屬原料,海綿鈦、中間合金、殘屑、料頭(板條)、外來(包括外購和加工來料)料等。通過調整期初、期末半成品、在制品、回收品、返回品結存量差額,并減去在本系統不能返回處理的回收品(鍛造氧化皮、打磨灰、污染的殘屑、清洗鑄錠的殘渣等),就可計算各種產品投入產出的平衡。將各產品投入產出的有關項目進行簡單相加,就成為全廠投入產出的平衡。 按此方法計算的成品率、金屬料單耗指標,可作為上級報表和對外計算的依據或者與同類企業的橫向比較、核算產品成本。兩種平衡表計算金屬消耗量的方法不同。按車間編制的 金屬平衡表,在投入總量基礎上只要減去本車間產出的各種返回品和回收品,即為本期金屬消耗量 ;按產品編制的金屬平衡表,在投入量基礎上需要調整半成品、在制品、返回品 期初、期末結存量差額,再減本系統的回收品。兩種平衡表計算金屬損失量的方法相同,都是金屬消耗量減去產量的差額,兩種平衡表投入量的資料來源雖都來自收(產)付(投)存平銜表,但按車間編制的來自付出(投入)方,而按產品編制的來自收入(產出)方。

上述僅僅是對金屬平衡表的形式和編制方法的一些基本要求作些探討。不同企業編制時,要根據各企業產品生產工藝的特點而定,但編制中還是要遵循一些基本原則和方法。

3 、實際工作中注意的幾個問題

(1)有的企業編制的所謂金屬平衡表,只是為了計算成品率指標,滿足上級報表的需要,看不出資料的來龍去脈,對企業內部管理起不了什么作用。

(2)指標關系不清楚,計算方法不正確。有的將返回品和在制品包括在投入量中,有的將所有產出物(包括成品、半成品、廢品、廢料等)作為產出量。此法在收支存平衡表 中問題不大,但在投入產出平衡中行不通。編制金屬平衡表,不能為了數字上相等就算平衡,還應注意各指標的經濟意義和內在關系。

(3)指標名稱不確切。如領入、購入、收入、投入、付出、轉出、產出、消耗、耗用等名稱用得校混亂。

廢料分不清產生的原因是在鈦材加工生產的原始記錄中存在一個突出的問題,究竟是由于加工技術原因造成的廢品損耗,還是由于工藝技術不可避免地產生的切削損耗,它們 之間各占多大比例,變化情況如何,難以查清楚。由于原因不明,進行不了入分析,更提不出有效的改進措施。這既是原始記錄制度存在的問題,更重要的原因是屬于企業生產管 理問題。因此,建立科學合理的鈦加工材的金屬平衡制度尤為重要,要有效的推進此項工作必須與企業管理改革配套進行,使金屬平衡建立在有制度支撐、約束、激勵的基礎上。

參考文獻:

[1]陳曉波 , 張振宇 . 寶鋼湛江鋼鐵煉鋼區域金屬平衡管理分析 [J]. 中國冶金 ,2019,29(02):72-77.

[2]董 效 林 . 企 業 物 流 過 程 中 的 金 屬 平 衡 實 證 研 究 [J]. 冶 金 經 濟 與 管理 ,2010(04):11-12.

[3]喻貴芳 , 彭俊波 . 淺析選礦廠金屬平衡 [J]. 銅業工程 ,2013(06):49-52.

相關鏈接