緊固件作為一種重要的通用基礎件,在工業中具有舉足輕重的作用,被稱為“工業之米”。我國著名的ARJ21-700飛機總設計師吳光輝先生也盛贊緊固件“數以萬計,類以群分,連結構,接系統,小物大為。

按種類可將緊固件(鈦合金螺絲)分為螺栓、螺釘、螺柱、螺母、木螺釘、自攻螺釘、墊圈、鉚釘、銷、擋圈、鏈接副和緊固件-組合件等13大類;根據應用領域,將緊固件分為一般用 途緊固件和航空航天緊固件。在航空領域,飛機的連接方式仍以機械連接為主,飛機的連接裝配依靠大量的各類緊固件;在航天領域,飛行器部段之間的連接也要靠緊固件連接。隨著裝備輕量化發展,越來越多的航空 航天緊固件青睞于鈦合金材料。在國外,鈦合金緊固件的應用歷史可追溯到20世紀50年代,美國率先將 Ti-6Al-4V合金螺栓應用于 B-52轟炸機,取得了顯著的減重效果,鈦合金緊固件在航空航天領域的應用由此發端。目前,美國、法國等歐美發達國家,鈦合金緊固件95%以上都采用國際上公認的 Ti-6Al-4V材料制造,一 些先進機型用的鈦合金緊固件已經完全替代了30CrMnSiA鋼。美國 C-5A軍用運輸機采用鈦合金緊固件后,質量減輕4500kg左右;民用機波音747緊固件以鈦替代鋼后,質量減輕1814kg。俄羅斯鈦合金緊固件和合金體系已經應用于伊爾-76、伊 爾-86、伊爾-96、圖-204、安-72和安-124等機型中,明顯減輕了飛機質量。例如圖-204飛機上采用了940kg的BT16鈦合金緊固件,質量減輕688kg;伊爾-76飛機用鈦合金緊固件14.2萬 件,質 量 減 輕 600kg。我國鈦合金緊固件的研制歷史可以追溯到1965年,20世紀70年代相關單位進行了鈦合金鉚釘及應用研究工作;20世紀80年代,我國部分第二代軍用飛機上開始使用鉚釘和螺栓等少量鈦合金緊固件;20世紀90年代后期,隨著國外第三代重型戰斗機生產線的引進和國產第三代戰斗機的研制,我國開始使用了一些鈦合金緊固件;近年來,隨著我國航空航天事業的發展,各單位相繼開展了緊固件用鈦合金材料的研制和緊固件制造工藝技術研發,鈦合金緊固件率先在航空航天領域中大量應用,在民機上的用量也十分可觀。據資料顯示,每架國產C919飛機約需鈦合金緊固件20萬件,按計劃2018年年產150架大飛機計算的話,每年需要3000萬件鈦合金緊固件。

1、優點

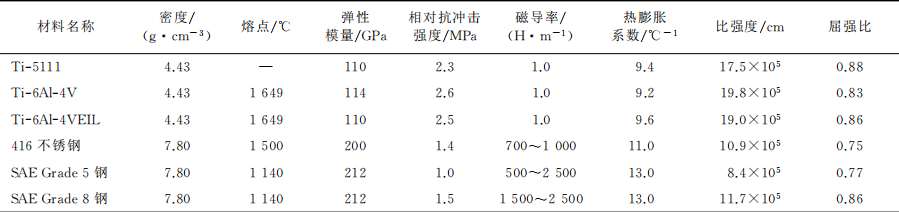

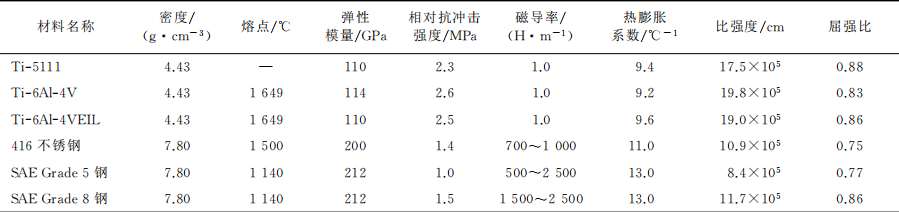

表1列出了緊固件用鈦合金與鋼鐵材料的性能比較。鈦合金材料在緊固件上應用有以下優點:1)密度小。鈦合金的密度顯著小于鋼鐵材料的密度,所以鈦合金緊固件比鋼制緊固件材料質量輕。

2)比強度高。鈦合金是常見金屬材料中比強度較高的金屬材料。利用比強度高的優點,也可以采用鈦合金替代質量較輕的鋁合金材料,當外加載荷相同情況下,鈦合金零部件的幾何尺寸更小,能有效地節省空間,這種材料利用理念對航空航天領域具有十分重要的意義。

3)熔點高。鈦合金的熔點顯著高于鋼鐵材料,所以鈦合金緊固件的耐熱性比鋼制緊固件耐熱性好。

表1緊固件用不同材料特性比較。

4)熱膨脹系數和彈性模量小。根據熱應力計算公式:Δσ=EαΔT (1)式中:E 為彈性模量;α 為熱膨脹系數;ΔT 為溫度變化。由式(1)可知,鈦合金材料的熱膨脹系數和彈性模量比鎳合金和鋼鐵材料小,在相同溫度變化區間內,鈦合金產生的熱應力很小,所以鈦合金具有較高的熱疲勞性能。

5)無磁。鈦合金的磁導率十分小,幾乎可以忽略,所以鈦合金緊固件都是無磁的,能夠有效防止磁場的干擾。奧氏體不銹鋼也是無磁的,但后續冷加工會增加其磁性,而鈦合金的熱或冷加工均不改變其磁性,這使得鈦合金可以應用在航電設備中。

6)屈強比高。承受拉伸載荷的緊固件設計臨界強度標準就是屈服強度,其次才是抗拉強度,因為一旦緊固件產生屈服變形,就會失去緊固作用。與鋼鐵材料相比,鈦合金的屈服強度與抗拉強度接近,屈強比較高,所以鈦合金緊固件的安全性較高。

7)電極電位與碳纖維復合材料相匹配。在緊固件上,鈦合金用量十分巨大的重要原因就是鈦合金電極電位與碳纖維復合材料電極電位相匹配,有效阻止了電偶腐蝕現象的出現。

8)此外,鈦合金還具有優異的耐蝕性、較高的蠕變抗力等優點。

2、緊固件用鈦合金材料的概況

2.1緊固件用鈦合金材料及性能概況

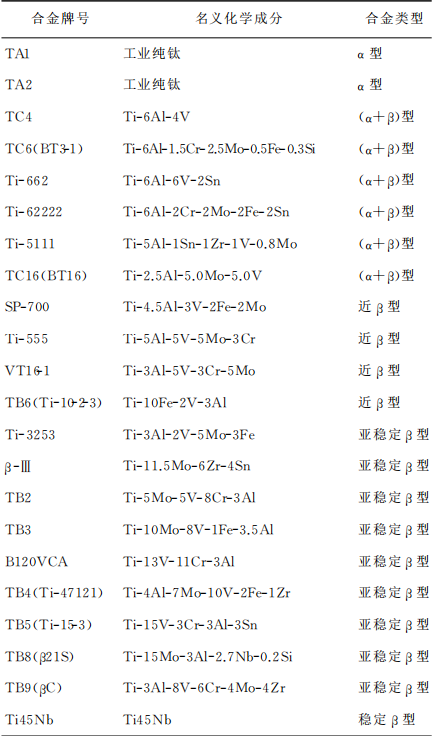

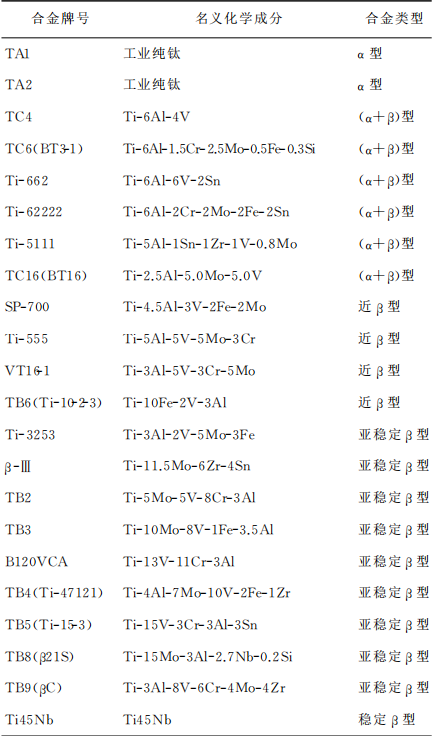

緊固件用鈦合金材料與緊固件的制造工藝和用途密切相關。一方面,鈦合金緊固件的制造工藝主要包括3部分:首先,塑性變形,例如頂鐓、減徑和滾螺紋等;其次,表面強化,例如螺栓承力面與直桿過渡區的強化等;最后,機械加工,例如車、銑和磨等。另一方面,緊固件的用途不同,所需材料的性能要求也不同,這就需要使用不同的鈦合金材料。以鉚釘和螺栓為例,鉚釘在安裝過程中需要一端或者兩端鐓頭,所以鉚接過程對材料的塑性要求較高。螺栓一般要求具有較高的強度,其強度水平 與30CrMnSiA高強度合金鋼接近,所以通常采用高強鈦合金材料。綜合以上兩方面的因素,緊固件用鈦合金材料也主要分為工業純鈦、(α+β)型和β型鈦合金三類,具體見表2。

由表2可知,工業純鈦主要是 TA1和 TA2。(α+β)型鈦合金主要包括 TC4,TC6和 Ti-662等。β型鈦合金以亞穩定β型鈦合金為主,這是因為亞穩定β型鈦合金鉬當量一般在10%左右。鉬當量小于10%的近β型鈦合金熱處理強化效果不足;鉬當量大于10%的穩定β型鈦合金在時效熱處理過程中,β相穩定性會較高,難以分解,所以亞穩定β型鈦合金材料的強化效果最明顯。此外,亞穩定β型鈦合金具有優異的冷成形性,可以進行冷鐓,避免采用專業的加熱設備和氣體保護介質,生產效率和材料利用率高,成形后的緊固件尺寸精度高、表面質量好。而(α+β)型鈦合金緊固件只能采用熱鐓成形,需要專門的加熱設備和氣體介質,生產效率和材料利用率低,也容易出現加熱溫度不均勻的現象。

表2 緊固件用鈦合金材料

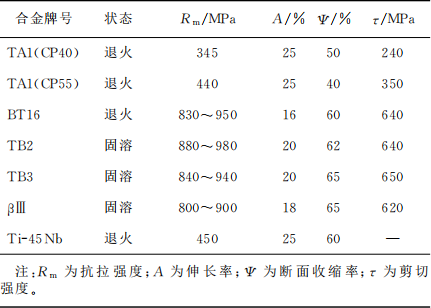

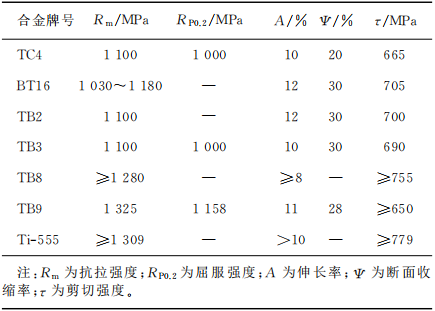

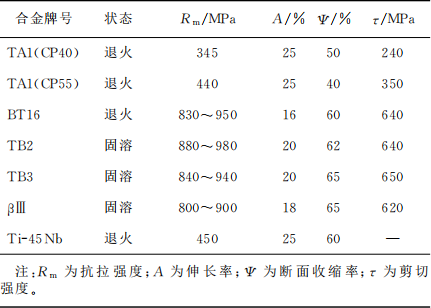

表3 鉚釘用鈦合金材料的力學性能

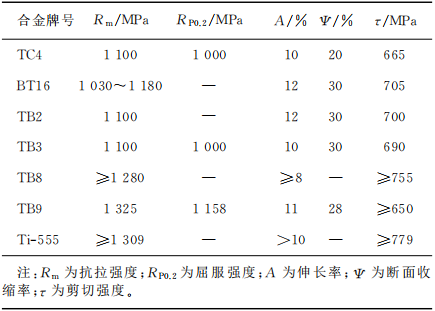

表4 螺栓用鈦合金材料固溶時效的力學性能

2.2 幾種緊固件用重要鈦合金材料

2.2.1 TC4鈦合金

TC4鈦合金是一種中等強度的兩相鈦合金,也是研究和應用最多的鈦合金材料,緊固件用鈦合金材料大多數是TC4鈦合金。TC4鈦合金制造緊固件時,只能采用熱鐓,且必須采用專門的熱鐓設備和加熱設備,不但影響生產效率,且材料利用率較低。針對高強緊固件,TC4鈦合金緊固件強度不能滿足要求,合金固溶時效后的抗拉強度最高達到1100Mpa,剪切強度在650Mpa左右,由于TC4鈦合金淬透性差,固溶時效時,TC4鈦合金螺絲截面尺寸一般在19mm以下。TC4鈦合金緊 固件包括螺栓、高鎖螺栓、抽釘、螺釘和環槽鉚釘等,其中TC4大多數螺栓已經在國內飛機、發動機、機載設備、航天飛行器和衛星中獲得了大量應用。

2.2.2 TC6鈦合金

TC6鈦合金是一種綜合性能優異的馬氏體型(α+β)型雙相鈦合金,名義成分為Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,該合金一般在退火狀態下使用,也能通過熱處理進行強化,還具有良好的抗氧化性能。

2.2.3 TC16鈦合金

TC16鈦合金是典型的固溶時效強化型兩相鈦合金,名義成分為 Ti-3Al-5Mo-4.5V。固溶處理后,該合金具有較高的室溫塑性,所以具有良好的冷鐓性能,鐓鍛比達到1∶4。在緊固件制造方面,TC16鈦合金既可以直接冷鐓成形,也可以采用熱鐓成形。目前,TC16 鈦合金緊固件有螺栓、螺釘和自鎖螺母等。

2.2.4 TB2鈦合金

TB2鈦合金是一種亞穩定β型鈦合金,合金名義成 分為 Ti-3Al-8Cr-5Mo-5V。在 固溶狀態下,TB2鈦合金具有優異的冷成形性能和焊接性能。目前,主要用作制造衛星波紋殼體、星箭連接帶及各類冷鐓鉚釘以及螺栓,尤其是 TB2鈦合金鉚釘已經在航空航天領域重點型號產品上得到大量應用。

2.2.5 TB3鈦合金

TB3鈦合金是一種可熱處理強化的亞穩定β型鈦合金,合金名義成分為 Ti-10Mo-8V-1Fe-3.5Al。該合金的主要優點是固溶處理狀態具有優異的冷成形性能,其冷鐓比可達2.8,合金固溶時效后可獲得較高的強度,主要用于制造1100Mpa級高強度航空航天緊固件。

2.2.6 TB5鈦合金

TB5鈦合金是一種亞穩定β型鈦合金,其名義成分為 Ti-15V-3Cr-3Sn-3Al。TB5鈦合金具有優異的冷成形性能,可以與純鈦的冷成形能力媲美。固溶后,可進行多種緊固件的冷成形;時效后室溫抗拉強度可達1000Mpa。波音公司已經將TB5鈦合金緊固件應用在波音飛機上,我國也采用 TB5鈦合金制造與殲擊機傘梁和衛星波紋板配套使用的冷鐓鉚釘。

2.2.7 TB8鈦合金

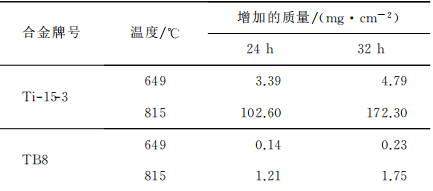

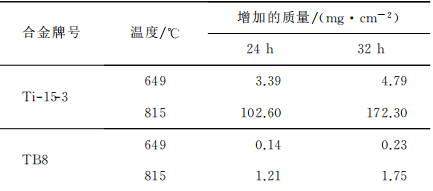

TB8鈦合金是一種亞穩定β21S鈦合金,其名義成分為 Ti-3Al-2.7Nb-15Mo。這種鈦合金具有優異的冷熱加工性能、淬透性好,同時具有優異的抗蠕變性能和抗腐蝕性能。由于該合金采用了高熔點、自擴散系數小的同晶型β穩定元素 Mo和 Nb,所以TB8鈦合金具有較高的高溫抗氧化性能,其抗氧化性能比 Ti-15-3合金高100倍,具體數據見表5。目前,TB8鈦合金高強螺栓已經廣泛應用于我國航空領域重點型號產品上。

表5 TB8與 Ti-15-3鈦合金氧化數據比較

2.2.8 Ti-45Nb合金

Ti-45Nb 合金屬于一種穩定 β 型鈦合金,是一種鉚釘專用鈦合金材料。最初,鉚 釘用鈦合金材料主要以純鈦為主,但是純鈦緊固件強度太低,在一些高承載部位,純鈦 緊固件無法滿足要求,所以急需一種塑性接近于純鈦,而強度高于純鈦的鈦合金材料,常用的亞穩定β型鈦合金變形抗力大,室溫塑性與純鈦相差較大。后來,人們研制出了 Ti-45Nb合金,這種合金室溫塑性高,室溫伸長率可達20%,斷面收縮率高達60%,冷加工能力十分優異。與純鈦相比,Ti-45Nb合金具有較高的抗拉強度和剪切強度,分別達到450Mpa和350Mpa。

3、未來發展趨勢

3.1超高強度鈦合金

緊固件隨著我國航空航天事業的發展,新型飛機以及航天飛行器采用的連接技術水平不斷提 高,對新型緊固件也提出了新要求。未來研制的抗拉級別在1200~1500MPa、剪切強度≥750MPa的超高強鈦合金緊固件是未來發展的趨勢之一。

3.2 耐高溫鈦合金緊固件

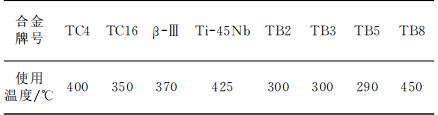

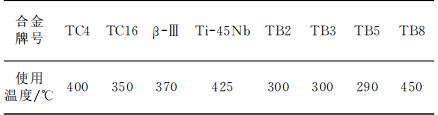

目前,緊固件用鈦合金材料使用溫度不高,具體見表5。在航空航天領域,由于新型號飛機以及飛行器的飛行速度不斷提高,要求材料的服役溫度也隨之提高。因此,耐高溫鈦合金緊固件也是未來的發展趨勢,尤其是在航天領域,要求新型高溫鈦合金材料能夠在600~800℃短時服役。通常采用 Ti2AlNb合金替代較重的高溫合金,其 變形比較嚴重,而采用Ti2AlNb合金替代其他鈦合金材料還是較重,無法滿足減重要求;Ti-Al基金屬間化合物工藝塑性較差,成熟度較差。所以未來緊固件用高溫鈦合金材料仍然以近α型和高鋁當量的兩相鈦合金為主。在高溫下,鈦合金的強度和抗蠕變性能的提高主要依賴于 Al,Sn,Zr的固溶強化作用,然而,受到鋁當量限制的影響,這些元素的含量不能無限地提高,所以在適當控制 Al,Sn,Zr含量的情況下,通過多元素復合合金化進行補充強化來設計鈦合金。β穩定化元素 Mo對高溫鈦合金的高溫強度和蠕變強度有固溶強化作用,Nb,Cr和 V也有類似的效果。少量β穩定化元素的加入還可以防止合金脆化。此外,鈦合金中Si的含量對性能至關重 要,加入質量分數0.2%左右的Si后,橢球形硅化物將非均勻、不連續地沉淀于α片邊界上,能夠有效地阻礙位錯的運動,產生彌散強化作用,使合金的抗蠕變性能大大提高。但是硅化物的出現同時對合金組織的熱穩定性也產生了有害影響,不僅降低合金的塑性,而且會增強合金的有序化程度,促進 Ti3Al相的生成。因此,Si含量應控制在較低水平,一般質量分數不大于0.5%。因此,多元素復合強化仍然是新型高溫鈦合金材料設計的發展方向。

表6 常見緊固件用鈦合金的使用溫度

參考文獻:

[1] 航天精工有限公司.緊固件 概 論[M].北 京:國 防 工 業大學出版社,2014.

[2] 張樹啟.緊固件用高強度 鈦 合 金 的 發 展[J].鈦 工 業 進展,1998(5):1-3.

[3] 周蕓,王超.鈦合金緊固 件 生 產 技 術[J].鈦 工 業 進 展,2001(1):12-15.

[4] 張利軍,王幸運,郭 啟 義,等.鈦 合 金 材 料 在 我 國 航 空緊固件中 的 應 用[J].航 空 制 造 技 術,2013,436(16):129-133.

[5] BEENJ,FAlLER K.USing Ti-5111for marinefastenerappliCaTions[J].JOM,1999,51(6):21-24.

[6] YUKO,CrISTEM,PESAR,etAl.Single-melTBetaCforspringandfastenerappliCaTions[J].JournAlof MateriAlsEngineering&PerformanCe,2005,14(6):697-702.

[7] 趙慶云,徐鋒.航空緊固件用鈦合金的研究進展[C]∥第十四屆全國鈦及鈦合金學術交流會論文集.上海:中國有色金屬學會,2010.

[8] 顧中灼.β21S鈦合金緊固件工藝研究及性能測試[J].航空與航天,1998(1):19-20

相關鏈接