- 2022-08-02 18:23:18 鎢鉬鉭鈮濺射靶材的應用及制備技術

鉬屬于難熔金屬,體心立方結構,具有導電導熱性好、熱膨脹系數低、耐腐蝕性好及環境友好等優點,鉬薄膜的比阻抗和膜應力僅為鉻的一半,因此,由鉬及鉬合金制備的濺射靶材已廣泛應用于電子部件和電子產品中,如薄膜半導體管–液晶顯示器(TFT–LCD)、等離子顯示器、場發射顯示器、觸摸屏,還可用于太陽能電池的背電極、玻璃鍍膜等領域[1–7]。近年來,隨著電子行業及太陽能電池的發展,鉬及鉬合金靶材作為高附加值電子材料的用量在逐年增加。

作為鉬行業新興的高端產品,鉬及鉬合金濺射靶材的技術含量高,純度高、相對密度高、晶粒細小均勻,該靶材產品的生產制造一直被日本日立金屬(Hitach Mtetal)、奧地利普蘭西(Plansee)、德國斯達克(H C Starck)和賀力氏(Heraeus)等國際巨頭壟斷[8]。2012 年金堆城鉬業股份有限公司成功交付了太陽能用成套高純鉬濺射靶材,2014 年洛陽科威鎢鉬有限公司成功生產出長度達2700 mm 的旋轉濺射鉬管靶,打破了國外巨頭在該領域的壟斷地位。

1、鉬濺射靶材的質量要求

鉬靶材主要是通過磁控濺射的方法在各類基材上形成薄膜。靶材的質量決定了濺射的效率和薄膜的性能。為了達到高的濺射效率,確保得到性能優異的濺射薄膜,要求靶材必須滿足以下要求:(1)純度高。在濺射過程中鉬及鉬合金靶材作為陰極源,固體中的雜質和氣孔中的O2 和H2O 會造成薄膜的污染,影響薄膜的使用性能。在電子行業中,堿金屬離子(Na+、K+)在高溫、高壓下容易被擊穿而成為壞點,影響使用效果。因此,純度高是鉬靶材最基本的要求, 一般其純度要求≥99.95%[9–10] 。

TFT–LCD 用鉬靶材與薄膜太陽能電池相比,其純度要求更高。(2)相對密度高。鉬及鉬合金靶材的相對密度不但會影響磁控濺射時薄膜的沉積速率,還會影響濺射薄膜的電學和光學性能[11]。相對密度小的靶材內部孔隙多,磁控濺射時,孔隙內部氣體的突然釋放會造成靶材顆粒或微粒的飛濺,降低薄膜的性能。因此,要求鉬及鉬合金濺射靶材具有較高的相對密度。薄膜太陽能電池一般要求鉬靶材的相對密度在98%以上,TFT–LCD 領域對其相對密度要求更高,要達到99%甚至99.5%以上。(3)晶粒 細小、尺寸相差小。晶粒細小的靶材濺射速率比粗晶快,分布均勻、尺寸相差小的靶材,沉積薄膜的厚度分布也較均勻。一般要求鉬濺射靶材晶粒在100 μm 以下,有些甚至要求其晶粒需控制在50 μm以下。劉仁智等[12]研究了Mo 靶材組織對濺射薄膜形貌及性能的影響,發現靶材組織中80%晶粒尺寸<50 μm 時,濺射過程中薄膜的沉積速率較快,得到的薄膜其方阻變化也較小,并且靶材的組織越均勻細小,靶材的利用率也越高。(4)結晶取向。靶材的結晶結構不僅會影響靶材的濺射速率,還會影響薄膜厚度的均勻性。鉬靶材以{100}<011>為優先織構取向,在靶材進行磁控濺射時,原子容易沿原子六方最緊密排列方向擇優濺射出來。為獲得結晶取向一致的鉬靶材,可通過成型方法、熱處理工藝進行控制[9,11]。

2、鉬靶材的制備方法

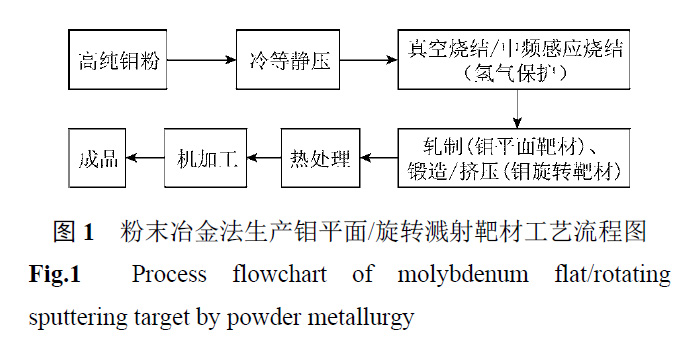

鉬屬于難熔金屬,其制備工藝多采用粉末冶金的方法。選取高純鉬粉作為原料[13–14],經過冷等靜壓成型后在中頻感應爐或真空燒結爐中進行燒結。

鉬靶材按形狀可分為鉬平面靶材和鉬旋轉靶材,其生產工藝流程見圖1。

鉬濺射靶材的另一種制備方法是高溫熔煉法[9]。該方法是在電子束或者電弧熔煉爐中將鉬板坯或鉬棒坯進行高溫熔煉后形成鉬錠,再經過鍛造、擠壓或拉拔的成型工藝進行加工,熱處理后得到鉬濺射靶材。該方法制備的靶材純度高、致密性好,但與粉末冶金法相比,該法設備要求高,工藝復雜,晶粒也比較粗大。

低壓等離子噴涂(low pressure plasma spraying,LPPS)技術[15]是在低壓保護氣氛中操作,該方法可制備出成分不受污染、結合強度高、結構致密的高品質鉬靶材。王躍明等[15]采用該方法制備出的鉬靶材為定向凝固柱狀晶層片結構,孔隙率為1.1%。用該靶材濺射制備出的薄膜平整、致密、連續,性能較好。但目前關于該方法制備鉬及鉬合金靶材的研究報道較少。

3、鉬靶材的研究現狀

為保證靶材的高純度,可以選擇高純鉬粉作為原材料。日立金屬采用等離子液滴精煉(plasmadroplet refining,PDR)技術對所選鉬粉進行提純,然后再用熱等靜壓技術進行燒結,獲得了高純度和高密度的鉬靶材。奧地利Plansee 采用一體式燒結/軋制制備工藝(fully integrated in-house production,FIIP)獲得了具有高純度、高度均勻一致微結構和高密實度的鉬靶材[9]。Lee 等[16]使用純度為99.95%的鉬粉,用電子束滴熔煉的方法制備出超高純的圓柱形鉬錠,其純度達到99.9998%。圓柱形鉬錠是通過兩步法制備出來的:第一步,在1800 ℃、1.5 ×103 Pa 下真空燒結得到圓柱形的燒結鉬;第二步,用電子束熔煉的方法得到超高純的圓柱形鉬錠,可用于生產純鉬靶材。Park 等[17]通過放電等離子體燒結工藝制備了純鉬靶材,其相對密度達到了99%,晶粒細小。Lee 等[18]用兩步還原的方法制備出鉬粉,先用氫氣還原MoO3 生產出MoO2,再用氫氣還原MoO2 得到鉬粉。鉬粉經過壓實,在1500 ℃、保溫1 h 燒結得到燒結坯。燒結坯經過真空電弧熔煉得到低氧鉬錠,氧質量分數低于100 106。該低氧鉬錠可用于制備磁控濺射所用的鉬靶材。

朱琦等[19]通過熱擠壓工藝提高粉末冶金鉬靶材的密度、細化其晶粒,擠壓后管坯密度從燒結坯的9.8 g·cm3 增加到10.15 g·cm3,相對密度明顯提高,擠壓后組織更加細小均勻且有明顯的擇優取向織構,對于降低濺射后形成的鉬薄膜表面粗糙度和提高薄膜的晶體質量非常有益。李晶等[20]研究了不同鍛造變形量對管狀濺射靶材晶粒組織的影響,發現靶材的變形量為80%,且熱處理退火溫度為1100 ℃條件下加工出的靶材具有大小均勻的等軸晶晶粒組織,晶粒尺寸50~80 μm,見圖2 所示。劉仁智[21]研究了不同軋制變形量及熱處理工藝對濺射薄膜的微觀組織、表面粗糙度及晶形的影響。結果表明,變形量為80%、退火溫度為1373 K 的鉬靶材濺射制備的薄膜優于變形量小的靶材濺射的薄膜。

4、鉬合金靶材的研究現狀

由純鉬靶材濺射出的薄膜在耐腐蝕性(變色)和密著性(膜的剝離)等方面存在一些問題,在鉬中加入一些合金元素可使其比阻抗、應力、耐腐蝕性等各種性能達到均衡。因此,鉬合金靶材的研究也成為熱點。下面主要介紹三種鉬合金靶材的研究現狀。

4.1 鉬鈦合金靶材

在集成電路制造工藝中,為防止銅向硅中擴散,可采用純鎢靶材或鎢鈦靶材等材料形成反擴散阻擋層。但鎢比重大,無法滿足TFT–LCD 有源矩陣液晶顯示器尺寸大型化、輕量化的要求。鈦可以提供優異的密著性,鉬有利于提高致密阻擋層的穩定性。

因此鉬鈦薄膜具有優良的防擴散阻擋能力,在TET–LCD 中得到了廣泛的應用[22–23]。席莎等[24]研究了真空燒結和氫氣保護這兩種方法對鉬鈦合金性能的影響,結果表明:在氫氣氣氛下燒結時容易引入氧元素,氧會與鈦發生反應,生成類球形的(Mo,Ti)xOy(見圖3(a)),影響合金的組織,進而影響其加工性能;在真空下燒結的鉬鈦合金幾乎不存在類球形顆粒,且晶粒更加細小均勻(見圖3(b))。

鉬鈦合金加工難度較大,成品率低,國內外多采用熱壓成型的方法生產鉬鈦合金,但成本較高,也不能生產大尺寸的鉬鈦合金。

4.2 鉬鈉合金靶材

薄膜太陽能電池因運輸成本低、材料利用率高等優點,近年來成為光伏行業的一種發展趨勢。在薄膜太陽能電池中,銅銦鎵硒(CIGS)作為吸收層,是一種性能優良、光電轉化率高的多元半導體材料,其光電轉化率已達到20.4%[25–26]。研究表明,在CIGS 中摻雜少量Na(0.1%,原子分數),可使其光電轉化效率顯著提高。在電池板基板和Mo 背極層間添加Mo–Na 層即可有效地將Na 均勻的摻雜到CIGS 吸收層中[27]。Mo–Na 層與制備Mo 背電極層的工藝相同,用Mo–Na 靶材代替Mo 靶材即可。鉬的熔點2620 ℃,Na 的熔點98 ℃,相差較大,使得Mo–Na 合金塊體材料的制備非常困難。目前,制備Mo–Na 合金濺射靶材的最有效的方法是粉末冶金技術。目前只有Plansee 公司出售產品,國內對Mo–Na合金靶材的研究尚處在起步階段。

王娜等[28]分別用Na2MoO4·2H2O、Na2CO3、Na2O2 三種物質作為Na 的添加形式,研究了Mo–Na合金燒結過程中的物相轉變。研究表明,選用Na2MoO4·2H2O 時,需嚴格控制燒結溫度及升溫速率,因為Na2MoO4·2H2O 的熔點為687 ℃,在500~700 ℃燒結時,Na2MoO4·2H2O 快速揮發會導致坯料內部出現孔洞、表面鼓泡等。選用Na2CO3 時,在300 ℃燒結,Na2CO3 與Mo 發生反應生成Na2MoO4,反應如下:Na2CO3 + Mo = Na2MoO4 + CO2;當溫度達到900 ℃時,出現了MO2C 相,可能是Mo 與C 的化合物發生了反應。選用Na2O2,當溫度達到300 ℃時,Na2O2 與Mo 發生反應生成Na2MoO4·2H2O。此外,研究還得出,當使用Na2O2 作為Na 的添加形式時,可以使得Na2MoO4·2H2O 的揮發溫度提高到700 ~ 900 ℃ 。朱琦等[29] 將鉬粉與鈉的化合物(Na2MoO4·2H2O)混合,采用真空熱壓燒結的方法分別在1200、1500、1600 ℃的溫度下制備了Mo–Na合金,結果發現,燒結溫度為1200 ℃時,Na 含量最高,但粉末的界面結合強度較低。燒結溫度為

1500 ℃和1600 ℃時,Mo–Na 合金的密度和硬度均有所增加,但Na 含量降低。因此,要保證靶材中合適的Na 含量和靶材的質量,還需進行深入研究。

4.3 鉬鈮合金靶材

在鉬中加入鎢、釩、鈮、鉭等金屬可改善鉬靶材的比阻抗、膜應力和耐腐蝕性等性能。鉬鈮合金靶材的制備方法同樣也是采用粉末冶金法,原料為高純鉬粉和鈮粉。鉬鈮合金很難進行軋制變形,一般燒結態的合金板坯直接進行機械加工后使用,要求其燒結組織密度要高。此外,鈮很容易吸氧,要嚴格控制氧含量。黨曉明等[30]采用真空燒結和中頻爐燒結兩種方法制備了鉬鈮合金靶材,結果發現,同樣的燒結工藝下,鉬鈮合金在真空爐中燒結的氧含量明顯低于在中頻爐中燒結的氧含量。

5、鉬及鉬合金靶材的發展趨勢

5.1 尺寸規格大型化

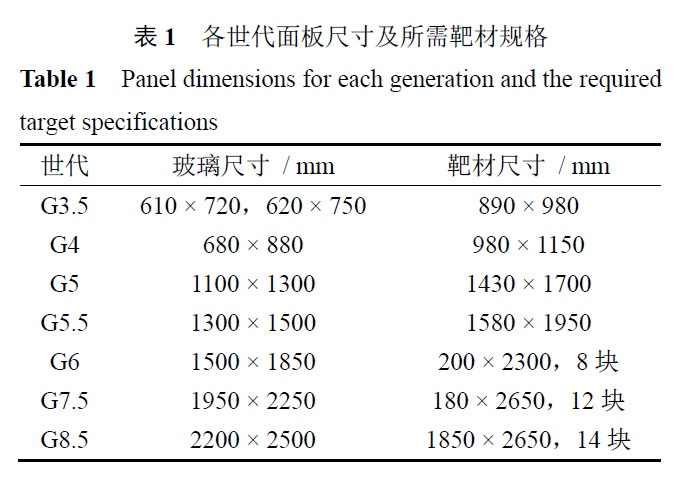

隨著 LCD 用玻璃基板尺寸的增加,一直到G5.5代都要求鉬及鉬合金濺射靶材的規格增大,而在G6代之后,隨著拼接技術的成熟,對裸靶尺寸的要求下降了。國內外濺射用大尺寸鉬靶材的制備方法均為粉末冶金–熱軋的成型工藝,國外熱軋機的軋輥寬度多在1000 mm 以上,最大可以生產2000 mm 以上寬幅的濺射靶材,而國內熱軋機的輥寬多在850 mm以下。所以,國內廠家無法制備寬幅非拼接的大規格鉬靶材,G5.5 以下世代的鉬靶材主要依靠進口。

各世代面板尺寸及所需靶材規格如表1 所示,從表1 中可以看出,G6、G7.5、G8.5 世代面板所用鉬靶材需拼接完成。由于拼接型鉬靶材在組織結構方面有一定差異,會直接影響濺射鍍膜的效果,而采用整體型寬幅靶材有利于解決膜層的均勻性問題。近兩年,我國連續投資兩條10 代以上液晶面板生產線項目,目前,我國8.5 代及以上高世代液晶面板生產線多達14 條,勢必會大幅增加對大尺寸鉬濺射靶材的需求量。大尺寸靶材的制備難度大,相對密度及微觀組織均勻性難以控制,靶材成形過程中易出現微裂紋、分層等缺陷,解決大尺寸問題的關鍵是成型和燒結工藝水平。新型鉬燒結技術有微波燒結技術、放電等離子體燒結技術和熱等靜壓技術[31]。

微波燒結技術和放電等離子燒結技術其燒結穿透深度有限,且二者燒結時間過短,雜質排除不充分,不適用于大型鉬靶材的制備。高端鉬燒結產品(如TFT-LCD 用鉬濺射靶材)對燒結密度、組織均勻性和孔隙率等燒結指標要求比較高,國外大多采用熱等靜壓燒結成型技術,其產品質量遠高于國內常用的傳統冷等靜壓–無壓燒結工藝。奧地利Plansee 采用擠壓的成型工藝來制備大尺寸的鉬旋轉濺射靶材,但擠壓設備成本比較高。我國洛陽科威鎢鉬有限公司采用空心鍛造的方法來制備大尺寸的鉬旋轉 濺射靶材,降低了成本。

5.2 對鉬靶材純度要求越來越高

隨著液晶顯示器行業玻璃基板尺寸的大型化,其配線長度增加、線寬變細,必須保證薄膜的均勻性及布線質量,因此,必須提高鉬濺射靶材的純度。

鉬濺射靶材的純度要求達到99.99%~99.999%,甚至達到99.9999%。這就對制備鉬濺射靶材所使用的鉬粉純度提出了更高的要求。近年來,低鉀鉬粉逐漸成為市場新寵,特別是在超大型集成電路、高清晰度電視、LCD 液晶顯示器、靶材等方面的需求量不斷擴大。研究低鉀鉬粉的制備、高純鉬粉提純技術并產業化是未來的發展方向之一。

5.3 提高鉬濺射靶材利用率

要提高鉬濺射靶材的利用率和濺射效率,一種是通過更新換代濺射設備和增加靶材規格,另一種是改平面靶材為管狀旋轉靶材。平面靶材利用率低,僅為30%~50%。目前國內外都在推廣應用旋轉空心圓管磁控濺射靶,其優點是靶材可繞固定的條狀磁鐵組件旋轉,靶面360°可被均勻刻蝕,其利用率可從平面靶材的30%~50%增加到80%以上。此外,旋轉靶的壽命要比平面靶材高5 倍。由于旋轉靶材在濺射過程中不停的旋轉,在它的表面不會產生重沉積現象[9]。

德國H C Starck 公司還開發生產出了針對LCD8 代線的163 mm × 2700 mm 和10 代線的143 mm ×4191 mm 的管狀旋轉鉬濺射靶材。奧地利Plansee 公司也已經開發處理長度可達4000 mm 的一體式鉬旋轉靶,我國在該方面與國外還存在一定的差距。

6、 結語與展望

鉬及鉬合金靶材因其自身優點,已經在電子行業、太陽能電池、玻璃鍍膜等方面得到了廣泛的應用。

隨著現代科技微型化、集成化、數字化、智能化的快速發展,鉬及鉬合金靶材的用量將持續增長,對其質量要求也必將越來越高。我國在靶材的純度、制備工藝、尺寸大型化等方面的水平與國外還存在一定的差距,這是我國鉬基合金靶材進一步研究的方向。

參 考 文 獻

[1] Chen C, Wang S, Jia Y L, et al. The effect of texture andmicrostructure on the properties of Mo bars. Mater Sci EngA, 2014, 601: 131

[2] Meng B, Wan M, Wu X D, et al. Constitutive modeling forhigh-temperature tensile deformation behavior of puremolybdenum considering strain effects. Int J Refract MetHard Mater, 2014, 45: 41

[3] Chen C, Wang S, Jia Y L, et al. The microstructure andtexture of Mo–La2O3 alloys with high transverse ductility.J Alloys Compd, 2014, 589: 531

[4] Song R, Wang K S, Hu P, et al. Present situation ofanti-oxidation coatings preparation on molybdenum and itsalloys. Mater Rev, 2016, 30(3): 69(宋瑞, 王快社, 胡平, 等. 鉬及鉬合金表面高溫抗氧化涂層研究現狀. 材料導報, 2016, 30(3): 69)

[5] Zheng X, Bai R, Wang D H, et al. Research developmentof refractory metal materials used in the field of aerospace.Rare Met Mater Eng, 2011, 40(10): 1871(鄭欣, 白潤, 王東輝, 等. 航天航空用難熔金屬材料的研究進展. 稀有金屬材料與工程, 2011, 40(10): 1871)

[6] Zhao Z M, Ding Y, Cao Z R, et al. Study of structure andproperties of Mo thin films prepared by magnetronsputtering. Mater Rev, 2011, 25(6): 74 (趙志明, 丁宇, 曹智睿, 等. CIGS 薄膜太陽能電池用Mo 背電極的制備與結構性能研究. 材料導報, 2011,25(6): 74)

[7] Wang B, Liu P, Li W, et al. Progress in research of CIGSthin film solar cells. Mater Rev, 2011, 25(10): 54(王波, 劉平, 李偉, 等. 銅銦鎵硒(CIGS)薄膜太陽能 電池的研究進展. 材料導報, 2011, 25(10): 54)

[8] Yang F, Wang K S, Hu P, et al. Research status anddevelopment trend of high purity molybdenum sputteringtarget material. Hot Working Technol, 2013, 42(24): 10(楊帆, 王快社, 胡平, 等. 高純鉬濺射靶材的研究現狀及發展趨勢. 熱加工工藝, 2013, 42(24): 10)

[9] An G, Li J, Liu R Z, et al. The application, manufactureand developing trend of molybdenum sputtering target.China Molybd Ind, 2011, 35(2): 45 (安耿, 李晶, 劉仁智, 等. 鉬濺射靶材的應用、制備及發展. 中國鉬業, 2011, 35(2): 45)

[10] Zhao B H, Fan H B, Sun Y J. Molybdenum sputtering filmand target for TFT–LCD manufacture. China Molybd Ind,2011, 35(1): 7(趙寶華, 范海波, 孫院軍. TFT–LCD制造用鉬薄膜濺射及其靶材. 中國鉬業, 2011, 35(1): 7)

[11] Chu Z Q. The present status and development trend ofmagnetron sputtering target at home and abroad. MetMater Metall Eng, 2011, 39(4): 44 (儲志強. 國內外磁控濺射靶材的現狀及發展趨勢. 金屬材料與冶金工程, 2011, 39(4): 44)

[12] Liu R Z, Sun Y J, Wang K S, et al. Influence of Mo targetmicrostructure on the morphology and properties ofsputtered films. Rare Met Mater Eng, 2012, 41(9): 1559(劉仁智, 孫院軍, 王快社, 等. Mo 靶材組織對濺射薄膜形貌及性能的影響. 稀有金屬材料與工程, 2012, 41(9):1559)

[13] Jin Y Z, Liu D L, Chen J. Studying on manufacture andapplication of sputtering target materials. J Sichuan UnivSci Eng Nat Sic, 2005, 18(3): 23 (金永中, 劉東亮, 陳建. 濺射靶材的制備及應用研究.四川理工學院學報(自然科學版), 2005, 18(3): 23)

[14] Chen J J, Yang Q S, He F S. The kinds, application,manufacture and developing trend of sputtering targetmaterials. Hunan Nonferrous Met, 2006, 22(4): 38(陳建軍, 楊慶山, 賀豐收. 濺射靶材的種類、應用、制備及發展趨勢. 湖南有色金屬, 2006, 22(4): 38)

[15] Wang Y M, Min X B, Xiong X, et al. Study on thehigh-quality molybdenum target fabricated by lowpressure plasma spraying. Powder Metall Technol, 2017,35(4): 284(王躍明, 閔小兵, 熊翔, 等. 高品質鉬靶材低壓等離子噴涂成形技術研究. 粉末冶金技術, 2017, 35(4): 284)

[16] Lee B K, Oh J M, Choi G S, et al. Preparation of ultra-highpurity cylindrical Mo ingot by electron beam drip melting.Mater Trans, 2012, 53(2): 425

[17] Park H K, Ryu J H, Youn H J, et al. Fabrication andproperty evaluation of Mo compacts for sputtering targetapplication by spark plasma sintering process. MaterTrans, 2012, 53(6): 1056

[18] Lee B K, Oh J M, Suh C Y, et al. Preparation oflow-oxygen Mo ingot by optimizing hydrogen reductionand subsequent melting from MoO3. Mater Trans, 2013,54(2): 238

[19] Zhu Q, Wang L, Yang Q L, et al. Extrusion theory andanalysis on microstructure and properties of molybdenumtube target. China Molybd Ind, 2014, 38(4): 50(朱琦, 王林, 楊秦莉, 等. 鉬管靶材的擠壓理論與組織性能分析. 中國鉬業, 2014, 38(4): 50)

[20] Li J, Wang J, An G, et al. The effect of the grain structureon forging deformation of the tubular sputtering target.China Molybd Ind, 2012, 36(4): 48 (李晶, 王錦, 安耿, 等. 不同鍛造變形量對管狀濺射靶材晶粒組織的影響. 中國鉬業, 2012, 36(4): 48)

[21] Liu R Z. Effect of molybdenum plate rolling process andheat treatment on sputtering film’s microstructure andproperty. Mater Rev, 2014, 28(11): 102 (劉仁智. 鉬板軋制及熱處理對濺射薄膜微觀組織及性能的影響. 材料導報, 2014, 28(11): 102)

[22] Bai F, Yu Y, Lai Y Z, et al. Preparation Method of aMolybdenum Titanium Alloy Target: China Patent,103060760. 2013–04–24(白峰, 于洋, 賴亞洲, 等. 一種鉬鈦合金靶材的制備方 法: 中國專利, 103060760. 2013–04–24)

[23] Song A M, Zhong X L. Molybdenum Titanium Alloy Targetand its Production Methods: China Patent, 104480446.2015–04–01(宋愛謀, 鐘小亮. 鉬鈦合金靶材及其生產方法: 中國專利, 104480446. 2015–04–01)

[24] Xi S, An G, Li J, et al. The effect of sintering atmosphereon the properties of Mo–Ti alloy. China Molybd Ind, 2016,40(2): 55(席莎, 安耿, 李晶, 等. 燒結氣氛對鉬鈦合金性能的影響. 中國鉬業, 2016, 40(2): 55)

[25] Chen W. Study on the Preparation of CIGS Thin FilmSolar Cell Absorption Layer and Mo Electrode[Dissertation]. Xiamen: Xiamen University, 2015 (陳偉. CIGS 薄膜太陽電池吸收層及Mo 電極的制備工藝研究[學位論文]. 廈門: 廈門大學, 2015)

[26] Zhang L, Zhang W J, Song D Y, et al. State-of-arts ofvacuum fabrication technology of CIGS thin film and itssputtering target. J Funct Mater, 2013, 14(44): 1990(張冷, 張維佳, 宋登元, 等. 銅銦鎵硒薄膜的真空制備工藝及靶材研究現狀. 功能材料, 2013, 44(14): 1990)

[27] Blösch P, Nishiwaki S, Kranz L, et al. Sodium-dopedmolybdenum back contact designs for Cu(In,Ga)Se2 solarcells. Sol Energy Mater Sol Cells, 2014, 124: 10

[28] Wang N, Zhu Q, Zeng Y, et al. Study on the phasetransition of Mo–Na alloy during sintering process. ChinaMolybd Ind, 2016, 40(3): 53(王娜, 朱琦, 曾毅, 等. Mo–Na 合金燒結過程中的物相演變. 中國鉬業, 2016, 40(3): 53)

[29] Zhu Q, Chen L B, Wang N, et al. Preparation of Mo–Natargets by vacuum hot pressing technology. China MolybdInd, 2015, 39(6): 56(朱琦, 陳良斌, 王娜, 等. 真空熱壓燒結制備Mo–Na 合金靶材的研究. 中國鉬業, 2015, 39(6) : 56)

[30] Dang X M, An G, Li J, et al. Effect of niobium powder granularity and sintering method on Mo–Nb alloy. PowderMetall Technol, 2016, 34(4): 272(黨曉明, 安耿, 李晶, 等. 鈮粉粒度和燒結方法對鉬鈮合金的影響. 粉末冶金技術, 2016, 34(4): 272)

[31] Yang Z W. Researched and application of Mo alloys andtheir powder metallurgy technology. Nonferrous MetProcess, 2013, 42(4): 4(楊政偉. 鉬合金及其粉末冶金技術研究現狀與發展趨勢. 有色金屬加工, 2013, 42(4): 4)

b156.cn

巨偉鈦業手機網